包含贵阳铁矿过滤机的词条

根据国家发展改革委员会《产业结构调整指导目录(2011年本)》的要求贵阳铁矿过滤机,按照贵州省经济和信息化委员会《关于淘汰部分含有毒有害氰化物电镀工艺专题会议纪要》(黔经信专议[2013]67号)的工作部署贵阳铁矿过滤机,

贵州省贵阳和遵义地区的航空航天企业已经淘汰了氰化镀镉工艺,目前正在使用EDTA无氰镀镉、HEDP无氰镀镉以及氯化钾无氰镀镉。EDTA无氰镀镉和HEDP无氰镀镉是早期开发的无氰镀镉工艺】,使用原始光亮剂和强配位剂,镀液和镀层性能不能令人满意,且电镀废水用化学法处理不能达标排放。

氯化钾无氰镀镉是最新开发成功的无氰镀镉工艺,使用现代光亮剂和相对较弱的配位剂,具有镀层光亮,彩色和军绿色钝化膜优雅,耐蚀性高,电镀废水处理简单等特点,但开始推广使用的时间不长,因此需要在生产中认真总结经验,制定槽液维护措施以及镀层出现不良状况时的解决方案和预防措施。

1故障处理案例

贵阳某航空企业电镀车间从2015年开始试验和论证NCC一617氯化钾无氰镀镉工艺,2016年在1000L镀槽中开缸投入生产应用,开缸时镀液配方及工艺条件为贵阳铁矿过滤机:氯化镉35~40g/L,配位剂120~160g/L,氯化钾140~180g/L,光亮剂1.5~2.5mL/L,辅助剂25~35mL/L,pH6.0~7.0,槽液温度l5~35℃,阴极电流密度0.5~1.5A/dm2。该工艺镀液和镀层性能满足航天工业部标准QJ453—1988《镀镉层技术条件》的要求,电镀废水处理后满足GB21900—2008《电镀污染物排放标准》的“表2”要求。在对该公司的技术支援工作中,总结了几个典型的故障分析与处理案例。

1

配位剂浓度偏高

有一次向镀槽中补加了20kg配位剂,配位剂大约增加20g/L,按工艺要求同时向镀液中补加9kg氢氧化钠使配位剂从有机酸转化成有机盐,搅拌均匀后测定镀液的pH约为6.8。2h后发现镀液变为乳白色,镀槽中悬浮许多细小的白色不溶物。

测定镀液成分贵阳铁矿过滤机:氯化镉39.4g/L,氯化钾178.8g/L,配位剂约160g/L。氯化钾无氰镀镉槽中容易产生细小的白色沉淀物,这种沉淀物含有镉离子、氨三乙酸以及氢氧根。

显然,镀液浑浊主要是配位剂浓度偏高造成的,而氯化镉浓度偏高也是原因之一。

从镀槽中取出100L镀液,加水100L稀释,循环过滤去除沉淀物,镀液澄清后补加光亮剂0.5mL/L,镀槽恢复正常。

为了避免镀槽中产生上述沉淀物,将配位剂的工艺上限下调至140g/L,氯化镉的工艺上限下调至35g/L。

2

氯化镉含量过低

正常生产几个月后,镀液出现了另一种故障贵阳铁矿过滤机:镀镉件经过3%的硝酸出光和六价铬低铬彩色钝化后,内孔镀层“烧穿”。将电镀时间延长1倍后才能消除这种现象。测定镀层厚度,中高电流密度区镀层正常,

可是低电流密度区镀层过薄。取镀液进行化学分析:氯化镉21.28g/L,氯化钾170.4g/L。显然,氯化镉含量过低。向镀液中补加5kg氯化镉、配位剂8kg,镀液中的氯化镉达到26.34g/L。镀液用小电流电解处理后进行试镀,镀液正常。

镀液中镉离子浓度过低时,配位剂与氯化镉的浓度比过高,阴极极化电位过大,导致镀件低电流密度区沉积太慢,因此出现了上述烧穿现象。

经过反复的生产实践与经验总结,将氯化镉的工艺下限调整为25g/L。按照配位剂与氯化镉质量比约为3.8:1的要求,配位剂的工艺下限定为90g/L。氯化钾无氰镀镉原工艺要求氯化镉35~40g/L、配位剂120~160g/L。

制定该工艺参数的出发点是保证有较高的沉积速率,以较好地满足大生产的要求。

但在生产中发现,按原定工艺参数操作时镀槽中比较容易出现镉的沉淀物。这些沉淀物虽然对镀层质量没有明显影响,但会造成过滤机堵塞。为了解决这个问题,逐步降低了镀液中氯化镉的含量。在生产中发现,氯化镉减少后镉的沉积速率虽有所下降,但不明显,仍能较好地满足生产要求,而且沉淀物堵塞过滤机的问题基本得到解决。

3

pH偏低

对氯化镉和配位剂的工艺参数调整后,镀液性能随之发生了一些变化。有一次镀件中高电流密度区镀镉层正常,但内孔镀层粗糙,出现了不良品。分别向镀液中补加辅助剂、配位剂以及氯化钾,粗糙现象有所减轻,但仍未消除。用刚校对过的pH计测试镀液,pH=6.12,符合工艺要求。进行250mL赫尔槽试验,试片低电流密度区镀镉层粗糙。将镀液pH调节至6.95,试片低电流密度区镀层恢复正常。遂将车间镀槽pH上调至7左右进行试镀,故障被排除。于是决定将pH下限上调到6.5。

4

pH过高

由于pH试纸失效,一段时间内氯化钾无氰镀镉槽的pH出现了过高的现象,镀件中低电流密度区镀镉层正常,但棱角处镀层略微粗糙。向镀液中补加光亮剂、辅助剂以及配位剂均未能消除故障,用小电流电解处理也未见改善。测试镀液pH为8.64,赫尔槽试片高电流密度区粗糙。加盐酸调节镀液pH至7.42,

赫尔槽试片高电流密度区粗糙现象消失。车间将镀液pH调至约7-3,镀液恢复正常。这次故障出现后,客户开始同时使用pH计和pH试纸监控镀槽的pH,取得了较好的效果。

氯化钾无氰镀镉原工艺要求镀液pH=6.0~7.0。在调整了氯化镉和配位剂含量的前提下,根据使用经验,现行工艺将pH调整为6.5~7.5。按此操作,提高了镀件的品质。

5

添加剂的分解产物过多

有一段时间镀镉层出现了粗糙的现象,高电流密度区比较明显,低电流密度区略微粗糙。镀液中氯化镉和氯化钾浓度正常,pH符合工艺要求,向镀液中补加光亮剂和配位剂均无明显改善。考虑到镀液已使用半年还未进行过活性炭处理,于是向镀液中加活性炭粉2g/L,搅拌4h后过滤镀液,清洗滤芯.然后补加光亮剂0.5g/L,试镀,镀层粗糙现象消失。

镀槽中光亮剂和辅助剂的分解产物过多会导致镀层粗糙,故应定期用活性碳处理镀液,消除有机杂质对镀液的不良影响。

2结语

与其他新工艺一样,氯化钾无氰镀镉工艺也需要生产的检验,在生产中不断调整工艺参数,改善镀液性能,使其符合人生产的要求。根据生产验,调整了NCC一6l7氯化钾无氰镀镉工艺的部分参数:氯化镉25~35g/L,配位剂90~140g/L,氯化钾140~18Og/L,pH6.5~7.5。氯化镉与配位剂的浓度范围扩大后明显提高了工艺的可操作性。

凡本网注明“来源:砂石装备网”的所有作品,版权均属于砂石装备网,转载请注明。

凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。

如有新闻稿件和图片作品的内容、版权以及其它问题的,请联系我们。

-

bauma CHINA 2026招展进行时:全球30个国家和地区展商抢先布局

当前,全球供应链深度重构,中国工程机械行业正站在机遇与挑战并存的关键节点。 全球来看,地缘政治与贸易摩擦为出海之路增添变数。与此同时,国内政策托底与设备更新周

2025-10-21 10:16:25

-

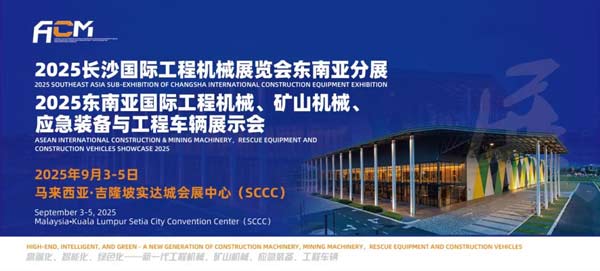

2025长沙国际工程机械展览会东南亚分展重磅将启!

2025长沙国际工程机械展览会东南亚分展 2025 SOUTHEAST ASIA SUB-EXHIBITION OF CHANGSHA INTERNATIONAL CONSTRUCTION EQUIPMENT EXHIBITION 2025年9月3-5日(三天) 地点:马来西亚·吉隆坡实达城会展中心(SCCC...

2025-07-03 16:25:30

-

全球1806家产业链企业共绘智造新纪元--第四届长沙国际工程机械展览会圆满落幕

核心摘要:2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会 2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会以"高端化、智能化、...

2025-05-19 11:21:21

-

第四届长沙国际工程机械展览会盛大开幕——全球工程机械精英齐聚长沙 共绘行业发展新蓝图!

2025年5月15日上午9时40分,第四届长沙国际工程机械展览会在长沙国际会展中心隆重开幕。本届展会规模达30万平方米,全球1806家参展企业齐聚一堂,集中展示工程机械领域的最新技术与产品。1000余名全球行业领袖、院士专家、企业代表及国际采购商共同参会,见证这一国际工程机械领域的年度盛事。...

2025-05-16 08:31:29

-

日立建机、卡特彼勒携“大块头”抵长沙 世界巨头赴盛会

日立建机参展的首台设备——ZX900LCH-6A矿山液压挖掘机。抵达长沙国际会展中心的卡特彼勒挖掘机。红网时刻新闻5月8日讯(记者 彭超)第四届长沙国际工程机械展将于5月15日开幕。还有一周的时间,国内外品牌相继进驻场馆布展。5月8日,日本日立建机、美国卡特彼勒两家全球工程机械50强企业的参展设备进驻长沙国际会展中心,...

2025-05-10 11:48:38

-

10089平米超大展位,三一旗下72件套设备将亮相长沙国际工程机械展

4月30日,湖南省政府新闻办举办新闻发布会,宣布第四届长沙国际工程机械展览会将于5月15日至18日启幕。当天,装载三一集团蓝色电动装载机的运输车辆驶入长沙国际会展中心,这也是第二家正式布展企业。据悉,三一集团将携旗下18个事业部和子公司、72件套设备(含58台主机)震撼登场,以10089平米的超大展位,全面展现三一的高...

2025-05-06 20:27:36

-

五大亮点抢先看!全球“机甲盛宴” 链动产业未来 第四届长沙国际工程机械展览会新闻发布会在长沙举行

2025年4月30日,湖南省新闻办公室召开新闻发布会,宣布第四届长沙国际工程机械展览会定于5月15日至18日在长沙国际会展中心、长沙国际会议中心举办。长沙市人民政府副市长康镇麟出席发布会并介绍展会筹备情况:本届展览会以高端化、智能化、绿色化新一代工程机械、应急装备、矿山装备、农业机械为主题,预计吸引全球1650家参展企...

2025-05-06 20:27:07

-

“绿巨人”率先进场 世界“机甲盛会”长沙倒计时!

5月,世界的目光将聚焦长沙。第四届长沙国际工程机械展将于5月15日至18日在长沙国际会展中心、长沙国际会议中心举行。4月29日,随着“全球工程机械制造商50强”中联重科的首批百吨设备进场,展会进入布展时间。上午9时30分,装载着中联重科工程机械零部件的平板车缓缓驶入长沙国际会展中心,荧光绿的漆面在阳光下格外显眼。这些设...

2025-04-30 09:19:07

-

乘势而上 智启新章——2025CICEE会刊第二期183家企业上刊发布

当全球工程机械产业的聚光灯再次投向湘江之畔,2025CICEE《高端化、智能化、绿色化——新一代工程机械、应急装备、矿山装备、农业机械》电子会刊第二期正式发布。继首期会刊创下超192万次阅读的行业纪录后,本期会刊汇聚183家全球领军企业,以尖端技术产品和创新解决方案,续写“工程机械之都”的传奇篇章。01硬核生态:解码产...

2025-04-30 09:15:38

-

2025CICEE高端人物专访丨携三大新品亮相,借展会东风谋篇布局全球市场——专访湖南海格力士智能科技有限公司总经理李四中

5月15日,2025长沙国际工程机械展览会(2025 CICEE)即将在长沙国际会展中心盛大开幕,届时,来自全球60多个国家和地区的超1600家参展商,将在30万平方米的展区内陈列超2万件展品,涵盖工程机械全领域前沿技术和产品。目前,众多展商已蓄势待发,期待在这个推动全球工程机械行业交流与合作的超级平台上一展风采。...

2025-04-17 08:31:38

企业推荐

-

成都市新力破碎机设备制造有限责任公司

主营:破碎机

-

广东创力智能机械设备有限公司

主营:破碎机

-

河南中誉鼎力智能装备有限公司

主营:破碎机

-

河南黎明重工科技股份有限公司

主营:破碎机

-

浙矿重工股份有限公司

主营:破碎机

-

郑州市正升重工科技有限公司

主营:破碎机、制砂楼

-

成都大宏立机器股份有限公司

主营:破碎机

-

沈阳顺达重矿机械制造有限公司

主营:破碎机

-

上海盾牌矿筛有限公司

主营:筛网、筛机配件

-

钟祥新宇机电制造股份有限公司

主营:振动电机

-

上海美矿机械股份有限公司

主营:破碎机

-

重庆弗雷西节能技术开发有限公司

主营:制砂机、筛分设备