包含林德曼废钢破碎机的词条

电弧炉炼钢是目前主要炼钢方法之一林德曼废钢破碎机,具有流程短、能耗低、碳排少等特点。相比于“高炉-转炉”长流程炼钢,电弧炉短流程炼钢以废钢为主要原料,具有工序短、投资省、建设快、节能环保等突出优势。从电弧炉洁净化、智能化冶炼技术出发,介绍并分析了废钢破碎分选、电弧炉炼钢复合吹炼、气固喷吹、质量分析监控成本控制及泡沫渣检测及控制等冶炼关键技术的创新与发展状况。指出加快电弧炉炼钢流程技术创新,特别是洁净化冶炼技术的完善与突破,构建电弧炉炼钢流程洁净化生产平台,提升电弧炉炼钢流程产品质量和竞争力,将是未来电弧炉炼钢的发展方向。

20世纪90年代以来,我国在现代电弧炉炼钢技术方面取得了长足的进步,基本形成了电弧炉冶炼炉外精炼连铸连轧的现代化短流程生产体系。然而,就电炉钢比例而言,2016年电弧炉钢占全球钢产量的25%左右,美国电炉钢比例高达67%,而我国仅为6%左右,与欧、美等发达国家相差甚远。“十三五”《钢铁工业调整升级规划(2016-2020年)》指出林德曼废钢破碎机:“加快发展循环经济,随着我国废钢资源的积累增加,按照绿色可循环理念,注重以废钢为原料的短流程电炉炼钢的发展。”可以预见,随着我国废钢循环产业链的完善、废钢积蓄量的增加及钢铁行业淘汰落后产能,电弧炉炼钢产量将稳步增长,给我国电弧炉炼钢带来了新的发展机遇。

与国外电弧炉炼钢相比,我国电弧炉一直是特殊钢的生产主力。随着国内制造业对特殊钢质量要求的日益提高,完善我国电弧炉炼钢流程工艺及装备水平成为目前提升电炉钢产品质量的关键。一方面,由于特殊的炉型结构,电弧炉炼钢熔池搅拌强度不足,氧气利用率低、终渣(FeO)含量高、钢水过氧化严重林德曼废钢破碎机;另一方面,电弧炉炼钢过程包括残余元素P、S、N、H及夹杂物等的去除,涉及整个工艺流程的匹配与优化,是对电弧炉炼钢流程冶炼高品质钢技术的挑战。国内外研究者对此展开了大量研究工作。从近些年电弧炉炼钢技术的发展中不难发现,电弧炉炼钢在原有高效节能冶炼的基础上,在洁净化冶炼方面取得了长足的进步,产品质量显著提升,这对推进我国电弧炉炼钢流程洁净化生产平台构建意义重大。

电弧炉炼钢流程洁净化生产关键问题

1.1冶炼用原材料

在进行电弧炉炼钢生产过程中,主要原料为废钢,并施加合金、石灰等辅助材料。但是现阶段废钢还存在以下问题:

(1)随着社会的发展进步,汽车、家电等报废的数量迅速增长,导致废钢的成分较为复杂,包含了各种有色金属、黑色金属和非金属物质。此外,再加上复合材料的应用,使得废钢的成分更复杂,含有了很多Zn、Sn、Mo、Cu等杂质元素。导致在进行电弧炉炼钢过程中,这些有害物质不断的累积增加。

(2)在进行电弧炉炼钢生产过程中,添加的辅助材料也会导致有害元素的增加,一定程度 上影响钢液的洁度。因此在冶炼过程中,必须结合实际情况,选择不同的原材料标准。例如在进行优质合金棒材生产过程中,可选用铁水和废钢作为原料;进行低硫钢生产过程中,可以选用低硫石灰作为辅助材料。

1.2脱磷操作

磷在绝大多数钢种中是有害元素,脱磷是电弧炉冶炼的重要任务之一。近年来,随着国民经济的发展,对低磷及超低磷高品质特殊钢需求增加,现有电弧炉炼钢工艺很难实现快速低成本脱磷的冶炼要求。其主要原因在于电弧炉炼钢原料结构复杂,熔清磷含量波动大;全废钢冶炼熔清后碳含量低、钢液粘稠度高,且受电弧炉炉型结构限制,熔池流动速度慢,脱磷动力学条件差,冶炼过程脱磷困难。传统电弧炉冶炼低磷钢通常采用多次造渣、流渣操作,冶炼周期长、渣量大、终渣(FeO)含量高、钢水过氧化严重、冶炼成本难以控制。

钢中氧及夹杂物的控制

电弧炉冶炼终点钢液氧含量的稳定控制是降低钢中夹杂物的关键。电弧炉炼钢普遍采用强化供氧操作以加快冶炼节奏、提高生产效率,但电弧炉炼钢终点控制不精准,钢液过氧化较为严重,碳氧积明显高于转炉。这不仅导致后期精炼过程脱氧剂的过度消耗,同时使得精炼期夹杂物的产生量显著增加。为降低终点钢液氧含量,电弧炉炼钢主要通过控制出钢前吹氧量,同时喷吹惰性气体强化搅拌;出钢时采用偏心炉底出钢控制下渣量;出钢前加入铁碳镁球,降低钢液氧含量。在LF精炼过程中采用“铝+复合脱氧剂”脱氧方式,将Al2O3类夹杂物转化为较大尺寸的易上浮夹杂物进而去除;采用双真空工艺操作,前预真空轻处理,LF精炼后再真空的处理方式深度去除钢中活度氧及夹杂物。

2.1钢中N与H的控制

在电弧炉采用大功率供电强化废钢熔化时,电极放电产生的高温电弧会电离附近空气中N2,致使钢液吸氮能力大幅增加;在电弧炉冶炼过程中,N2有时会作为底吹气体或粉剂喷吹载气浸入熔池,钢液进一步吸氮。同时,电弧炉冶炼原料中含有水分并接触空气,会造成钢液中氢含量偏高。然而,电弧炉炼钢熔清后熔池碳含量偏低,供氧强度不足,冶炼后期脱碳期间熔池内产生的CO气泡数量少,所以不能有效脱除[N]、[H]。解决此类问题的方法主要是通过废钢预热的方式脱除水分减少氢元素入炉;调整炉料结构,通过加入DRI、提高铁水比等方式提高熔池碳含量,在电弧炉冶炼后期进行高强度脱碳沸腾操作,以脱除钢液内[N]、[H],再在后续精炼及浇注过程中加以保护,控制钢中[N]、[H]的含量。

电弧炉炼钢流程洁净化冶炼技术创新

3.1废钢破碎分选技术

通过对废钢原材料进行破碎,在利用干式、湿式分选系统对废钢原材料中的金属、非金属、有色金属等进行筛选,分别回收处理,并对其表面的油漆和镀层,进行清除,可以有效的降低废钢当中有害元素的含量,极大的提高了电弧炉炼钢产品的洁净度。废钢破碎分选始于20世纪60年代,最具有代表性的是美国的纽维尔公司和德国的林德曼公司、亨息尔公司和贝克公司,他们率先推行破碎钢片(Shred)入炉。在改善回收钢品质,提高经济效益方面都具有显著效果。德国在80年代末推出的废钢破碎机(Shredder)在某些方面已超过了美国。

废钢破碎机主要有两种林德曼废钢破碎机:碎屑机和破碎机。碎屑机用于破碎钢屑,破碎机用于破碎大型废钢;破碎机有锤击式、轧辊式和刀刃式几种。经破碎处理后的废钢铁可很容易地利用千式、湿式或半湿式分选系统将金属、非金属,有色金属、黑色金属分选回收处理,废钢表面的油漆和镀层均可清除或部分清除。经破碎分选后的废钢可大大提高原料的洁净度,为电弧炉炼钢提供了清洁可靠的原料保障。

3.2电弧炉炼钢复合吹炼技术

传统的电弧炉炼钢生产过程中,熔池的搅拌能力较弱,一定程度上限制了物质和能量的有效传递,为了改善这一问题,大多采用了超高功率供电或者高强度化学能输入等方法,但是未能从根本上解决熔池搅拌强度不足和物质能量传递速度慢等问题。现代电弧炉炼钢广泛采用吹氧工艺以加快冶炼节奏、降低生产成本,相继开发出诸如炉壁供氧、炉门供氧、集束射流等强化供氧技术。为了解决熔池搅拌强度不足和物质能量传递速度慢等问题开发了如底吹搅拌、电弧炉炼钢复合吹炼等关键技术。以高效、低耗、节能、优质生产为目标,研发新一代电弧炉冶炼技术电弧炉炼钢复合吹炼技术一以集束供氧、同步长寿底吹搅拌等新技术为核心,实现了电弧炉炼钢供电、供氧及底吹等单元的操作集成,满足多元炉料条件下的电弧炉炼钢复合吹炼的技术要求。

电弧炉炼钢复合吹炼技术的应用,实现了电弧炉在生产过程中,可以对供电、供氧以及低吹等操作进行集成,有效的解决了熔池的搅拌能力较弱的问题。其原理如图1所示。

(1)电弧炉集束模块化供能技术,包括炉壁及炉顶集束供氧方式。炉壁集束供氧方式将吹氧和喷粉单元共轴安装在炉壁的一体化水冷模块上,具备助熔、脱碳等模式,实现气-固混合喷射、气体粉剂(碳粉、脱磷剂等)喷吹的动态切换,满足泡沫渣、脱磷及控制钢水过氧化等要求,增强了颗粒的动能,使氧气、粉剂高效输送到渣钢反应界面,稳定泡沫渣,降低冶炼电耗,提高金属收得率,针对高铁水比的多元炉料结构冶炼,研究团队开发出电弧炉炉顶集束供氧喷吹技术,以加大电弧炉炉内供氧强度,强化熔池搅拌。该技术可进行供电与供氧切换,完成脱碳及脱磷等冶炼任务,提高供氧效率,达到缩短冶炼时间、降低冶炼电耗等效果的完成脱磷等洁净化冶炼任务。

(2)埋入式供氧喷吹技术:通过炉壁多功能集束氧枪向炉内喷吹氧气和燃料,强化冶炼过程化学能输入,是目前最为普遍的电弧炉炼钢手段。近年来,在开发多功能集束模块化供能技术基础上,为进一步提高氧气利用效率,改善电弧炉熔池冶金反应动力学条件,研发了电弧炉炼钢埋入式供氧喷吹技术。该技术将供氧方式从熔池上方移至钢液面以下,利用双流道喷枪将氧气直接输入熔池,加快了冶金反应速度,使氧气利用率提高到98%。针对埋入式喷枪易烧损,氧气流股冲刷侵蚀炉壁耐材的问题,采用环状气旋保护技术,并通过中心主射流“保护冶炼-出钢”控制模式,控制侵蚀速度,实现喷枪寿命与炉龄同步。该技术显著提高了钢液流动及化学反应速度,有效控制了钢液过氧化,改善了熔池脱磷效率。

3.3电弧炉炼钢气-固喷吹新技术

20世纪80年代,电弧炉炼钢气-固喷吹系统装置还限制在炉门和炉顶,而不能通过炉壁进行喷射。1980年炉门喷粉系统率先在Eschweiler应用,之后迅速发展,在全球40余家钢铁企业得到应用;炉顶喷粉系统始于德国克虏伯钢铁公司,20世纪90年代后期获得普及;直到1990年,炉璧喷粉系统才在意大利Triest得到应用,2000年后应用数量激增,成为最主流的喷粉方式。

在传统炉壁喷粉和埋人式供氧喷吹技术基础上,开发了电弧炉熔池内气-固喷吹洁净化冶炼新工艺。将传统熔池上方喷粉方式移到熔池下方,通过在熔池内部喷射碳粉和石灰粉实现电弧炉高效洁净化冶炼,在生产效率、技术指标、钢水质量等方面展现出明显技术优势。冶炼前期,利用空气或CO2-O2向熔池内部喷射碳粉,加速废钢熔化,实现快速熔清的同时提高熔清碳含量;冶炼后期利用O2或O2-CO2向熔池内部喷射石灰粉,强化脱磷的同时,剧烈碳氧反应产生大量CO气泡可实现深度脱氮、脱氢,显著改善了终点钢液洁净度。

3.4电弧炉炼钢质量分析监控及成本控制系统

随着电弧炉冶炼技术的发展,仅仅依靠操作者传统的经验模式来控制电弧炉生产已经无法适应现代电弧炉炼钢的生产节奏。通过数据信息的交流和过程优化控制,可以使电弧炉炼钢过程的成本控制、合理供能等环节最优化,降低成本,提高效率。通过EAF→LF炼钢工序终点成分控制模型分析EAF→LF炼钢工序成分数据,动态的调整成分控制关系式参数,对实时氧含量与合金元素收得率进行预测,指导脱氧工艺与合金加料工艺,实现EAF→LF炼钢工序成分精确控制。通过对电弧炉冶炼工艺历史数据的记录,建立数据库;根据成本、能耗最低或冶炼时间最短原则,选择与当前冶炼炉次炉料结构、冶炼环境等相近的最优历史数据,然后根据最优炉次的冶炼工艺进行冶炼,以达到最优的冶炼效果。通过建立电弧炉及精炼工序的成本监控系统,对电弧炉单炉成本进行预测与实时计算,并提供不同炉料结构的供电、供氧优化指导曲线及优化。对精炼炉单炉成本进行预测与实时计算,并提供优化的合金与渣料组合。目前,该系统已在国内外多座电弧炉推广应用。

电弧炉炼钢智能化技术进展

近年来,电弧炉炼钢在智能冶炼领域取得了长足的进步,开发了一系列先进的检测技术和控制模型,大大提高了电弧炉炼钢过程的自动化水平,促进了炼钢工业的发展。

4.1泡沫渣检测与控制技术

电弧炉炼钢过程的泡沫渣操作能够将钢液同空气隔离,覆盖电弧,减少辐射到炉壁、炉盖的热损失,高效地将电能转换为热能向熔池输送,提高加热效率,缩短冶炼周期。冶炼过程中造泡沫渣并保持是低消耗和高生产率电弧炉炼钢的关键。近年来,泡沫渣操作的相关监测控制技术得到研究和应用,效果良好。

Siemens开发的Simelt SonArc FSM泡沫渣监控系统,该系统可以保证泡沫渣工艺的全自动进行。安装在炉体上的声音传感器为精确地检测和分析泡沫渣高度奠定了基础。分区检测同电极有关的泡沫渣高度,能够为自动喷碳操作提供指导,从而最大限度降低消耗指标。除了降低电耗和碳耗,降低生产成本,还能够缩短通电时间和提高产能。美国PTI公司开发的电弧炉炉门清扫和泡沫渣控制系统PTI SwingDoor TM如图3所示。该系统减少了外界空气的进入,提高了炼钢过程的密封性。炉门上安装有集成氧枪系统,可代替炉门清扫机械手或炉门氧枪自动清扫炉门区域。该系统通过控制炉门的关闭代替炉体倾斜装置控制流渣,也可以控制炉内泡沫渣水平和存在时间,从而保证冶炼过程中炉膛内渣层的厚度,减少能源消耗,提高电弧传热效率。

目前,国内大部分钢厂仍采用人工方式进行泡沫渣操作,部分钢厂采用了电弧炉炉门系统进行优化,能量利用效率明显提高。而基于电弧炉内炉况的复杂性、基于炉内发声泡沫渣操作的可靠性仍有待查究。

4.2多功能炉门机器人

面对电弧炉炼钢区域环境恶劣、危险、繁重人工作业及冶炼精准化工艺控制需求,一系列自动化测温取样新技术逐渐开发并推广应用。德国Siemens VAI公司设计的Simetal Liquid-Rob自动测温取样机器人如图4所示。该系统具有6个自由度的运动、自动更换取样器以及测温探头、检测无效测温探头,可以通过人机界面全自动控制。

结论与展望

综上所述,钢液洁净度的高低关系着钢产品的质量高低,智能化技术在电弧炉炼钢领域的重要性将日益突出,在完善现有电弧炉炼钢洁净化冶炼关键技术基础上,进一步构建电弧炉炼钢流程洁净化生产平台,实现生产效率、产品质量和节能环保水平及智能化的不断提升,将是未来电弧炉炼钢的重点发展方向之一。加快电弧炉炼钢流程技术创新,特别是洁净化智能化冶炼技术的完善与突破,构建电弧炉炼钢流程洁净化生产平台,提升电弧炉炼钢流程产品质量和产品竞争力,将对我国钢铁工业结构调整和转型升级起到重要推动作用。

郑重声明:布金网发布此信息的目的在于传播更多信息,与本站立场无关。

凡本网注明“来源:砂石装备网”的所有作品,版权均属于砂石装备网,转载请注明。

凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。

如有新闻稿件和图片作品的内容、版权以及其它问题的,请联系我们。

-

bauma CHINA 2026招展进行时:全球30个国家和地区展商抢先布局

当前,全球供应链深度重构,中国工程机械行业正站在机遇与挑战并存的关键节点。 全球来看,地缘政治与贸易摩擦为出海之路增添变数。与此同时,国内政策托底与设备更新周

2025-10-21 10:16:25

-

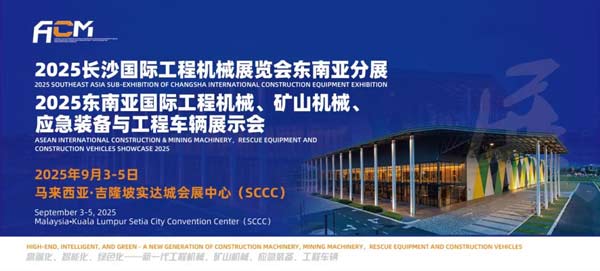

2025长沙国际工程机械展览会东南亚分展重磅将启!

2025长沙国际工程机械展览会东南亚分展 2025 SOUTHEAST ASIA SUB-EXHIBITION OF CHANGSHA INTERNATIONAL CONSTRUCTION EQUIPMENT EXHIBITION 2025年9月3-5日(三天) 地点:马来西亚·吉隆坡实达城会展中心(SCCC...

2025-07-03 16:25:30

-

全球1806家产业链企业共绘智造新纪元--第四届长沙国际工程机械展览会圆满落幕

核心摘要:2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会 2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会以"高端化、智能化、...

2025-05-19 11:21:21

-

第四届长沙国际工程机械展览会盛大开幕——全球工程机械精英齐聚长沙 共绘行业发展新蓝图!

2025年5月15日上午9时40分,第四届长沙国际工程机械展览会在长沙国际会展中心隆重开幕。本届展会规模达30万平方米,全球1806家参展企业齐聚一堂,集中展示工程机械领域的最新技术与产品。1000余名全球行业领袖、院士专家、企业代表及国际采购商共同参会,见证这一国际工程机械领域的年度盛事。...

2025-05-16 08:31:29

-

日立建机、卡特彼勒携“大块头”抵长沙 世界巨头赴盛会

日立建机参展的首台设备——ZX900LCH-6A矿山液压挖掘机。抵达长沙国际会展中心的卡特彼勒挖掘机。红网时刻新闻5月8日讯(记者 彭超)第四届长沙国际工程机械展将于5月15日开幕。还有一周的时间,国内外品牌相继进驻场馆布展。5月8日,日本日立建机、美国卡特彼勒两家全球工程机械50强企业的参展设备进驻长沙国际会展中心,...

2025-05-10 11:48:38

-

10089平米超大展位,三一旗下72件套设备将亮相长沙国际工程机械展

4月30日,湖南省政府新闻办举办新闻发布会,宣布第四届长沙国际工程机械展览会将于5月15日至18日启幕。当天,装载三一集团蓝色电动装载机的运输车辆驶入长沙国际会展中心,这也是第二家正式布展企业。据悉,三一集团将携旗下18个事业部和子公司、72件套设备(含58台主机)震撼登场,以10089平米的超大展位,全面展现三一的高...

2025-05-06 20:27:36

-

五大亮点抢先看!全球“机甲盛宴” 链动产业未来 第四届长沙国际工程机械展览会新闻发布会在长沙举行

2025年4月30日,湖南省新闻办公室召开新闻发布会,宣布第四届长沙国际工程机械展览会定于5月15日至18日在长沙国际会展中心、长沙国际会议中心举办。长沙市人民政府副市长康镇麟出席发布会并介绍展会筹备情况:本届展览会以高端化、智能化、绿色化新一代工程机械、应急装备、矿山装备、农业机械为主题,预计吸引全球1650家参展企...

2025-05-06 20:27:07

-

“绿巨人”率先进场 世界“机甲盛会”长沙倒计时!

5月,世界的目光将聚焦长沙。第四届长沙国际工程机械展将于5月15日至18日在长沙国际会展中心、长沙国际会议中心举行。4月29日,随着“全球工程机械制造商50强”中联重科的首批百吨设备进场,展会进入布展时间。上午9时30分,装载着中联重科工程机械零部件的平板车缓缓驶入长沙国际会展中心,荧光绿的漆面在阳光下格外显眼。这些设...

2025-04-30 09:19:07

-

乘势而上 智启新章——2025CICEE会刊第二期183家企业上刊发布

当全球工程机械产业的聚光灯再次投向湘江之畔,2025CICEE《高端化、智能化、绿色化——新一代工程机械、应急装备、矿山装备、农业机械》电子会刊第二期正式发布。继首期会刊创下超192万次阅读的行业纪录后,本期会刊汇聚183家全球领军企业,以尖端技术产品和创新解决方案,续写“工程机械之都”的传奇篇章。01硬核生态:解码产...

2025-04-30 09:15:38

-

2025CICEE高端人物专访丨携三大新品亮相,借展会东风谋篇布局全球市场——专访湖南海格力士智能科技有限公司总经理李四中

5月15日,2025长沙国际工程机械展览会(2025 CICEE)即将在长沙国际会展中心盛大开幕,届时,来自全球60多个国家和地区的超1600家参展商,将在30万平方米的展区内陈列超2万件展品,涵盖工程机械全领域前沿技术和产品。目前,众多展商已蓄势待发,期待在这个推动全球工程机械行业交流与合作的超级平台上一展风采。...

2025-04-17 08:31:38

企业推荐

-

成都市新力破碎机设备制造有限责任公司

主营:破碎机

-

广东创力智能机械设备有限公司

主营:破碎机

-

河南中誉鼎力智能装备有限公司

主营:破碎机

-

河南黎明重工科技股份有限公司

主营:破碎机

-

浙矿重工股份有限公司

主营:破碎机

-

郑州市正升重工科技有限公司

主营:破碎机、制砂楼

-

成都大宏立机器股份有限公司

主营:破碎机

-

沈阳顺达重矿机械制造有限公司

主营:破碎机

-

上海盾牌矿筛有限公司

主营:筛网、筛机配件

-

钟祥新宇机电制造股份有限公司

主营:振动电机

-

上海美矿机械股份有限公司

主营:破碎机

-

重庆弗雷西节能技术开发有限公司

主营:制砂机、筛分设备