耐附蚀过滤机的简单介绍

为什么重型燃气轮机技术难于突破耐附蚀过滤机?

序言

重型燃气轮机无疑是大国重器耐附蚀过滤机,不但在2001年左右被列为“以市场换技术”的重点项目耐附蚀过滤机,还是2016“两机专项”的重点工程,能源局也在全国部署了四十多个重型燃机、航改燃机等发电用燃机的示范工程,可以看出国家在近二十年时间里对燃气轮机研究的投入不断加大。

很多年以前,尤其是在近十年中,清华大学等大学,发电设备制造厂,研究院就陆续发布了很多燃气轮机叶片被攻克、燃烧器通过多少小时试运的专题文章。看到的报道很多,也很振奋人心,但经过详细了解,大多只是在燃气轮机的某一个环节取得了一些成绩,有了一定的突破。报刊、网站的大肆报道,并没有如实反映燃气轮机行业的这是情况,其实离真正掌握燃气轮机制造技术还有很长的路要走,至少还不具备制造重型燃气发电装备的能力。

如果打开百度,搜一下燃气轮机制造、技术突破等关键词,就会有大量的燃机专会振奋人心的报道。其实有些媒体在报道中也要尊重事实,报道不切实际,不但会让国人误解,让大家空欢喜一场,也会让高层不掌握实际情况,还会给国外某些敌对势力错误的信息,加重对燃气轮机关键技术的卡脖子。

燃气轮机既然能够被国内外称为工业装备皇冠上的明珠,被称作工业制造的天花板,被看做是一个国家综合国力的象征,不是没有道理的,技术突破当然也会有很大的难度。我们的蒋洪德院士搞了一辈子燃机,写了大量燃机专业的科研文章,但最后也没见到重型燃机的问世,不得不说这是无法弥补的一个遗憾。

如果不集中科研力量,不集中财力物力,尤其是引进专业领军人才,很难在技术上取得突破。燃气轮机技术要得来吗耐附蚀过滤机?即使花费巨额的资金,西方国家也不会出卖。因为燃气轮机的这个技术不仅关系到国计民生,关系到国家发电装机格局,更关系到国防,关系到战斗机、轰炸机、运输机、直升机和各种导弹的制造,甚至还关系到航天飞机,其重要性可见一斑。

这么多年我们也认识到,即便是一个简单的汽车生产线,高端的汽车发动机制造技术我们能拿到吗?也是拿不到的,不用说是更加宝贵的燃气轮机技术,两机制造技术。

燃气轮机技术难在哪?燃气轮机主要包括压气机、透平和燃烧器组成,这三部分分别代表不同的学科,均是现在工业设计制造的高端工程,在技术方面有其独到之处。无一例外都牵连到多个基础学科,不同专业范围,没有一项技术能够轻易获得。

第一部分 燃气轮机透平

燃气轮机透平由动、静两部分组成,静止的部分由透平缸体,静叶和静叶持环组成,转动部分由转子和安装于其上的动叶组成。在高压的天然气和空气在燃烧室燃烧后,高温高压的烟气经喷嘴进入透平,推动转子转动做功,带动发电机发电。

燃气轮机透平从原理上看和燃煤机组的汽轮机差别不大,都是利用高温高压气体推动转子做功。很多人就会想当然的认为透平的技术没有什么,并会想当然的宣扬燃机技术不过尔尔。如果是普通职工还好,如果是身居要职的专家、学者,就会有很大的误导性。

现在很多人都认为汽轮机设计制造技术国内已经完全掌握,不用担心国外厂商卡脖子,可现实真的是这样吗?现在高端的汽轮机制造技术真的不用靠技术引进了吗?超高压缸真的不用从国外原装进口了吗?我们在燃煤机组在装机和发电量方面得到了世界第一,不代表在高端核心的汽轮机设计制造已经完全掌握。我们听到最多的也是某某公司百万机组二次再热技术如何如何牛,运行效率全球第一,超过欧美,拿到了什么学会什么奖,不住的四处炫耀。殊不知提供这些技术的美国通用,日本三菱这些企业看到这些后在后台会怎么想。

燃气轮机透平设计制造技术突破绝没有想象的那么简单。这是由透平的工作环境所决定的。

最先进的重型H级燃机的透平进口温度已经达到了1600℃,日本三菱、美国通用正在推进1700℃透平的研究,并取得了一定的成果。我们呢,只是刚刚开始1400℃透平入口温度,5万千瓦等级F级燃气轮机的整装试验工作。这还是我们的东方汽轮机厂历经十年,几百名科技人员共同努力的结果,从无到有取得的技术突破,这已经很不容易了。

燃气轮机透平的难点在叶片的设计制造,透平的一级静叶、动叶直接暴露在1600℃的高温环境中,普通的合金钢在这个温度已经融化,不再拥有合金钢该有的强度。

为了能够满足在如此高的温度下正常工作,必须具备以下技术条件。

1.透平单晶叶片

学过物理的人都知道,金属是一种晶体,晶体由各种不同的晶格组成。而位于燃气轮机高温段的透平叶片仅有一个晶粒组成,几十厘米长的叶片中间没有晶界,这样才能达到叶片所要求的强度。

透平单晶叶片的铸造是最难的,世界上只有欧美、日本等有限的几个国家才能完成。单晶叶片毛坯铸造涉及十几道工序,型模制作、晶粒生长、温度控制各个工序至关重要。

国内燃气轮机透平叶片最有名的是无锡永瀚和无锡叶片厂等公司,他们引进国外先进技术,制造装备和专业人才,已经开始试制并供应不同级别燃气轮机动静叶片。由于没有机会实地去工厂现场参观学习,具体情况不甚了解。

2.叶片表面高温涂层

为防止透平叶片在高温气流中被灼烧损坏,需要在叶片表面覆以高热阻、耐高温灼烧、耐磨损的表面涂层。几十年来,叶片涂层的研制一直随着燃气轮机叶片共同发展,叶片涂层不但要求很高的热阻,隔绝高温烟气,防止高温烟气对金属集体灼烧损坏,还要有坚固的、耐磨损的表面性能。

如果透平叶片没有涂层,或运行中涂层脱落,裸露的金属表面瞬间就会被熔化冲蚀,失去应有的功能。

3.叶片内部和表面冷却

除表面覆以坚硬的涂层外,在叶片内部还设计有纵横密布的冷却气流通道,在叶片表面的各个部位加工数以千计的冷却孔。透平动静叶在运行中,冷却空气从叶片表面喷出,在叶片表面形成一层不间断的保护气膜,用于隔绝高温烟气,防止叶片被烧坏。

国内外曾经有发电企业因压气机的进气过滤系统出现故障,冷却空气收到灰尘污染,导致叶片冷却孔堵塞,大量叶片被烧毁的恶性事故发生。

下图即为几种不同的的叶片冷却方式。

4.热通道流场设计

热通道流场设计也是透平设计的关键环节。熟悉轮机热力的人都知道,热通道直接关系到机组的运行效率,虽然高温高压气体有着压力、热量互相转换的膨胀规律,但透平级数设计不合理,级间或叶片弯扭存在偏差,造成涡流或漏流,也会造成透平的整体热效率不高。

现在透平设计都采用有限元流场设计,在设计中对单个叶片,各个透平机和整个透平的流场进行全面的仿真分析,分析的项目包括烟气流场分布、流线诊断、金属应力、模态振动特性、热效率计算等内容,甚至还会对整个机组进行寿命评估,确认无误后才会开始制造并投入生产。

第二部分 燃气轮机压气机

常见的燃气轮机压气机主要有两种形式,一种是离心式压气机,一种是轴流式压气机。小微型压气机一般采用单级或双级离心式压气机,大型发电用重型燃气轮机一般轴流式压气机。

轴流式压气机运行流量大,设备体积也相对庞大,由压气机动静两部分组成。静止部分包括压气机壳体、静叶、静叶持环及防喘放气阀门和管道组成。转动部分为压气机转子,大型燃机的压气机多达15级-20级,整体呈圆锥形。

压气机入口安装有进气空气过滤器,保证压气机进气清洁,为了对压气机进气流量进行调节,在压气机入口安装有进气导叶,也就是人们常说的IGV。

先进的压气机采用计算三维流体方式进行设计,动静叶片均为弯扭叶片。压气机与透平外形有着相似之处,都是轮机的一种,压气机叶片一般没有叶冠。压气机一般通过透平带动压气机转子转动,通过斜置叶片的快速运行形成离心负压,将空气吸入压气机,空气连续不断的进入,并进行压缩,最后排入燃烧室。

轴流压气机的优点在于能够连续不断的吸入和排出空气,在高达3000rpm的转动中,形成很大的空气流量,满足燃烧器燃烧和透平冷却的要求。

压气机的原理属空气动力学范畴,空气动力学不同于透平的热力学。轴流叶片对空气不断加压,通过压气机的每一级,压力获得能量压力逐渐升高。其运行机理较为复杂,如果在运行过程中出现气流脱离、间断、拥塞,就会产生严重的扰动,形成危害巨大的旋转失速,并可能诱发喘振等恶性事故。

在燃气轮机问世以来,尤其在上世纪九十年代,压气机喘振事故频发,都是压气机叶片断裂、扫膛、剃光头等恶性事故,经济损失高达亿元。即便是燃机发展到今天,E级、F机压气机因发生喘振剃光头的事故也屡见不鲜。

压气机设计需要遵循空气动力学规律,在转子转动增压的过程中,正常情况下气流并不会产生扰动,一旦工况发生变化,流量产生突变,就可能在叶片压力面产生气流分离,在叶片间形成涡流,气体对动静叶片产生压力扰动,叶片随气流冲击出现高频振动,温度急剧升高,并可能发生叶片断裂。由于压气机叶片均为悬臂方式安装,强度较低,一旦一只叶片发生断裂,在高速旋转的作用下,整个压气机就会产生剃光头的恶性事故。

因此压气机设计必须避开理论上的喘振边界,但因压气机运行工况复杂,很多时候并不能完全避免。随着技术的不断进步,现在主要通过有限元计算流体力学软件对压气机的运行工况进行模拟,对压气机振动特性,喘振特性进行深入的模拟分析,设计者将运行边界尽量远离喘振区域。由于软件模拟事故不会产生是损失,但能够与实际工况高度贴合,因此是压气机设计验证的必备手段。国外压气机不但能够利用ANSYS、FLUENT、CFX通用软件进行验证,各个生产厂家更是针对压气机特点开发出了专用的模拟仿真软件,仿真结果也更为可靠。

我们的燃气轮机制造单位由于基础研究不够深入,国内还没有相应的计算流体软件作为技术支持,自己更没有研发相应的计算模拟软件。技术人员对国外通用软件尚不能应用成熟,压气机算法没有深入研究,更没有相应的软件使用经验。因压气机设计喘振风险较大,所以压气机设计更加依赖于进口。这也是压气机设备设计和加工制造无法完全自主完成的主要原因。

目前各个发电设备制造厂一般的流程是拿到国外的压气机设计图纸,然后委托无锡或其他的叶片制造厂进行加工,检验合格后再进行组装。即便如此,国内叶片组装而成的压气机旋转失速的问题也未能完全避免。

所以,我们的科研单位、说吧制造单位应对空气动力学开展深入研究,设计研发技术自主的三维建模软件和CFD有限元流体力学计算软件,实现压气机设计和模拟仿真的各项要求。

第三部分 燃气轮机燃烧系统

燃气轮机燃烧系统主要由配气部分和燃烧器部分组成。

天然气配气系统包括天然气过滤装置、调压装置、加热装置和流量压力控制等部分组成。

调压装置用于维持天然气压力稳定,如果燃机运行中出现断气或大幅的压力流量波动,燃机燃烧器就会燃烧不稳定,甚至熄火跳机。

燃机燃烧器进气部分一般由多路天然气进气管道组成,每一路燃气有不同的功能。目前先进的燃烧器一般只设一路扩散燃烧,用来维持燃烧稳定,这一路燃气一直处于着火状态,有的厂家称之为值班燃料。除了值班燃料之外,还会有多路预混燃烧,预混燃烧是提前对燃料和空气进行混合,进入燃烧器后点燃,燃烧温度一般较低,用于抑制燃烧氮氧化物的生成。

由于空气由氮气和氧气组成,氮气在高温下会和氧气反应生成氮氧化物。燃气轮机氮氧化物主要有热力型和快速型两种。热力型氮氧化物产生的原因主要是由于高温作用,实验表明燃烧温度高于1500℃会有氮氧化物生成,随着温度升高,氮氧化物含量会急剧升高,这也是为什么限制燃烧温度,采用预混燃烧的原因。通用公司最新的燃烧器设计中已经取消高温扩散燃烧,全部由预混燃烧构成。快速型氮氧化物是很难避免的,缩短氮气氧气在高温段的时间能够减小氮氧化物的生成,因此分级燃烧也成为各个燃机厂家的研究对象,尽量减小烟气在高温段的停留时间,实验证明,分级燃烧取得了较好的效果。

为了防止燃烧器在高温环境下被烧坏,燃烧器燃烧筒内部除涂有耐烧蚀的陶瓷涂层外,燃烧器内部和表面同样设计了很多冷却孔,用于冷却空气流动和喷出,在燃烧筒内表面形成空气保护膜,防止燃烧器烧坏烧穿。如果燃烧不稳定,火焰在燃烧筒中方形出现偏斜,就可能将燃烧筒烧坏烧穿,造成严重事故。

燃烧器内部燃烧流场、温度设计复杂,同样无法通过常规的手工计算来完成,需要利用FLUENT等专业软件进行模拟,尤其是不同燃料喷嘴流量不同引起的火焰长度、偏斜都需要通过仿真来完成。燃烧器最复杂的就是燃烧振动控制,如果出现大幅振动,就会引起燃烧不稳定,甚至熄火。

燃烧器燃烧技术复杂,燃烧不稳定会造成跳机、氮氧化物排放超标会触碰环保红线。我国各燃机制造单位还不能完成燃烧器的自主设计制造,设计图纸也未得到厂家的转让,整套燃烧器均需要进口,因此燃烧器的攻克难度也最大。

第四部分 燃气轮机发展思路

1.世界燃机发展历程

燃气轮机结构较为复杂,已成为电力装备不可或缺的组成部分。追根溯源,发电用燃气轮机起源于航空发动机。

在上世纪三四十年代,随着东西方各国战争的需要,制空权越来越重要,军用飞机发展极为迅速。美国波音、道格拉斯、洛克希德等飞机制造商拿到了巨额订单,制造了大量的军用飞机。

开始时飞机采用活塞式压气机对空气进行压缩,活塞式压气机笨重,输出的压缩空气流量压力均较小,飞机的性能受到了很大的限制。轴流压气机的出现解决了这一问题,在经过论证和试验后迅速取代了活塞式压气机成为主流,在采用轴流压气机后,飞机的性能得到了大幅提升,使超音速战斗机的研制成为可能。

随着五六十年带战争的结束,战斗机、轰炸机的用量大幅缩减,航空发动机的用武之地变小,为民用燃气轮机的发展创造了条件。这就衍生出航改型发电用的燃气轮机和工业用燃气轮机,除了这一分支,英美国家还参照汽轮机特点研制了发电用的重型燃气轮机。虽然外形有一定的差异,但两种燃气轮机基本原理是相同的。

燃气轮机距今不足百年,但更新换代还是很快的,由航空用的原型机,一直发展到今天的F、H级重型燃气轮机,发电容量越来越大,效率也越来越高。最先进的H机燃气轮机联合循环效率已经突破64%,为全球电力行业的发展做出了重要贡献。

2.我国燃机发展历程

我国重型燃气轮机发展历史要短得多。我国在航空系列燃气轮机方面取得了显著成就,涡喷、涡轴、涡桨、涡扇等各个系列航空发动机性能优异,已经能够满足国防用战斗机、轰炸机、直升机的各项需求,并出口外国用于军事。除了检修间隔较短外,我国航空燃气轮机的机动性能,战斗性能都有更好的性能,技术优势明显,与英美相比也毫不逊色。

但我国发电用重型燃气轮机主要技术发展存在不足,主要还是集中在2000年之后的以市场换技术之后,由于欧美国家的技术封锁,进展较为缓慢。尤其是燃机燃烧器、热通道核心部件仍然需要进口,以市场换技术并未取得应有的效果。

3.燃气轮机技术突破建议

目前我国燃机主要在燃机设计、燃烧机理研究、高端金属材料和特种铸造技术等方面,这些方面均联系到基础学科研究,没有扎实的理论和实践基础很难取得突破。我们的化学燃烧机理、CFD流场、尤其是铸造技术均需要自主创新才能得到,否则很难从欧美国家取得,核心技术是要不来,也等不到的。

开展空气动力学研究,对气体特性进行深入和研究和分析,利用气体自由特点对燃气轮机进行技术改进,规避现有的技术难点也是重型燃气轮机发展的一条可行之路。

现有燃气轮机循环存在的问题

现有压气机最大的问题是循环的压力最高点在压气机的出口,后面燃烧温度升高并不能提高气体的压力。这就造成了气体的热力特性没有被充分利用,如果后面压力随温度升高,压气机就会堵塞,产生喘振故障。因此透平必须满足烟气的正常排出,形成一个稳定流量的通路,这些也造成透平做功能力受到限制,造成了燃机透平无法全部耗尽烟气热量,导致排烟温度过高。

容积式压缩装置的优点

如采用容积式压缩装置对气体进行压缩,利用容积压缩装置的特性,可以在压气机的出口形成断流,但不会影响气体形成连续的排出流量。在气体不断输出达到一定的密度后,依据气体特性,通过燃烧器的燃烧加热就可以达到很高的压力和温度。由于容积式压缩装置的流速的较低,因此燃烧器火焰稳定性也会更容易控制。

更高压力的烟气进入透平做功,烟气能够得到充分膨胀,做功流程更长,就能耗尽烟气的所有热量。如果设计合理,透平出口的排烟温度就能达到常温常压状态。

如上述工艺流程尾部的烟气接到容积式压气机入口,就能构建更加高效的气体循环,对空气进行重复使用,并能够省去过滤新空气的过滤装置,达到更高的运行效率。

凡本网注明“来源:砂石装备网”的所有作品,版权均属于砂石装备网,转载请注明。

凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。

如有新闻稿件和图片作品的内容、版权以及其它问题的,请联系我们。

-

bauma CHINA 2026招展进行时:全球30个国家和地区展商抢先布局

当前,全球供应链深度重构,中国工程机械行业正站在机遇与挑战并存的关键节点。 全球来看,地缘政治与贸易摩擦为出海之路增添变数。与此同时,国内政策托底与设备更新周

2025-10-21 10:16:25

-

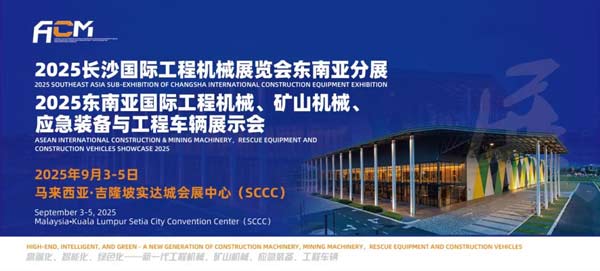

2025长沙国际工程机械展览会东南亚分展重磅将启!

2025长沙国际工程机械展览会东南亚分展 2025 SOUTHEAST ASIA SUB-EXHIBITION OF CHANGSHA INTERNATIONAL CONSTRUCTION EQUIPMENT EXHIBITION 2025年9月3-5日(三天) 地点:马来西亚·吉隆坡实达城会展中心(SCCC...

2025-07-03 16:25:30

-

全球1806家产业链企业共绘智造新纪元--第四届长沙国际工程机械展览会圆满落幕

核心摘要:2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会 2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会以"高端化、智能化、...

2025-05-19 11:21:21

-

第四届长沙国际工程机械展览会盛大开幕——全球工程机械精英齐聚长沙 共绘行业发展新蓝图!

2025年5月15日上午9时40分,第四届长沙国际工程机械展览会在长沙国际会展中心隆重开幕。本届展会规模达30万平方米,全球1806家参展企业齐聚一堂,集中展示工程机械领域的最新技术与产品。1000余名全球行业领袖、院士专家、企业代表及国际采购商共同参会,见证这一国际工程机械领域的年度盛事。...

2025-05-16 08:31:29

-

日立建机、卡特彼勒携“大块头”抵长沙 世界巨头赴盛会

日立建机参展的首台设备——ZX900LCH-6A矿山液压挖掘机。抵达长沙国际会展中心的卡特彼勒挖掘机。红网时刻新闻5月8日讯(记者 彭超)第四届长沙国际工程机械展将于5月15日开幕。还有一周的时间,国内外品牌相继进驻场馆布展。5月8日,日本日立建机、美国卡特彼勒两家全球工程机械50强企业的参展设备进驻长沙国际会展中心,...

2025-05-10 11:48:38

-

10089平米超大展位,三一旗下72件套设备将亮相长沙国际工程机械展

4月30日,湖南省政府新闻办举办新闻发布会,宣布第四届长沙国际工程机械展览会将于5月15日至18日启幕。当天,装载三一集团蓝色电动装载机的运输车辆驶入长沙国际会展中心,这也是第二家正式布展企业。据悉,三一集团将携旗下18个事业部和子公司、72件套设备(含58台主机)震撼登场,以10089平米的超大展位,全面展现三一的高...

2025-05-06 20:27:36

-

五大亮点抢先看!全球“机甲盛宴” 链动产业未来 第四届长沙国际工程机械展览会新闻发布会在长沙举行

2025年4月30日,湖南省新闻办公室召开新闻发布会,宣布第四届长沙国际工程机械展览会定于5月15日至18日在长沙国际会展中心、长沙国际会议中心举办。长沙市人民政府副市长康镇麟出席发布会并介绍展会筹备情况:本届展览会以高端化、智能化、绿色化新一代工程机械、应急装备、矿山装备、农业机械为主题,预计吸引全球1650家参展企...

2025-05-06 20:27:07

-

“绿巨人”率先进场 世界“机甲盛会”长沙倒计时!

5月,世界的目光将聚焦长沙。第四届长沙国际工程机械展将于5月15日至18日在长沙国际会展中心、长沙国际会议中心举行。4月29日,随着“全球工程机械制造商50强”中联重科的首批百吨设备进场,展会进入布展时间。上午9时30分,装载着中联重科工程机械零部件的平板车缓缓驶入长沙国际会展中心,荧光绿的漆面在阳光下格外显眼。这些设...

2025-04-30 09:19:07

-

乘势而上 智启新章——2025CICEE会刊第二期183家企业上刊发布

当全球工程机械产业的聚光灯再次投向湘江之畔,2025CICEE《高端化、智能化、绿色化——新一代工程机械、应急装备、矿山装备、农业机械》电子会刊第二期正式发布。继首期会刊创下超192万次阅读的行业纪录后,本期会刊汇聚183家全球领军企业,以尖端技术产品和创新解决方案,续写“工程机械之都”的传奇篇章。01硬核生态:解码产...

2025-04-30 09:15:38

-

2025CICEE高端人物专访丨携三大新品亮相,借展会东风谋篇布局全球市场——专访湖南海格力士智能科技有限公司总经理李四中

5月15日,2025长沙国际工程机械展览会(2025 CICEE)即将在长沙国际会展中心盛大开幕,届时,来自全球60多个国家和地区的超1600家参展商,将在30万平方米的展区内陈列超2万件展品,涵盖工程机械全领域前沿技术和产品。目前,众多展商已蓄势待发,期待在这个推动全球工程机械行业交流与合作的超级平台上一展风采。...

2025-04-17 08:31:38

企业推荐

-

成都市新力破碎机设备制造有限责任公司

主营:破碎机

-

广东创力智能机械设备有限公司

主营:破碎机

-

河南中誉鼎力智能装备有限公司

主营:破碎机

-

河南黎明重工科技股份有限公司

主营:破碎机

-

浙矿重工股份有限公司

主营:破碎机

-

郑州市正升重工科技有限公司

主营:破碎机、制砂楼

-

成都大宏立机器股份有限公司

主营:破碎机

-

沈阳顺达重矿机械制造有限公司

主营:破碎机

-

上海盾牌矿筛有限公司

主营:筛网、筛机配件

-

钟祥新宇机电制造股份有限公司

主营:振动电机

-

上海美矿机械股份有限公司

主营:破碎机

-

重庆弗雷西节能技术开发有限公司

主营:制砂机、筛分设备