对辊制砂机落料不均的简单介绍

(接上期)

3.2压板法水磨石的生产1)压板法水磨石的介绍

它所用水磨石混合料是一种干态散状对辊制砂机落料不均,混合料不能自行流动对辊制砂机落料不均,用手捏能成团,掉到地上就能散开的一种状态,用水量较少。通过布料、振动加压、抽真空的方式使板材成型,最大可生产的成品板尺寸对辊制砂机落料不均:1620mm×3240mm,2000mm×3300mm,板材厚度12mm~36mm。表1为这类产品的性能指标。

表1无机压板法所生产的水磨石主要性能指标

项目

技术指标

岗石

石英石

优等品

合格品

优等品

合格品

吸水率a/%≤

0.8

2.2

0.5

1.8

体积密度/g/cm3≥

2.35

2.30

弯曲强度b/MPa≥

15.0

9.0

18.0

12.0

压缩强度/MPa≥

80

50

100

70

耐磨度/mm≤

38

44

32

36

莫氏硬度,≥

4

3

6

5

线性热膨胀系数(1/℃)≤

10.0×10~

6

14.0×10~

6

12.0×10~

6

16.0×10~

6

落球冲击/cm,≥

20

20

燃烧性能

符合GB8624~2012中A级要求

放射性核素限量

符合GB6566中A类要求

光泽度(Gs)

高光板≥70对辊制砂机落料不均;70>光板≥20;亚光板<20

(客户有特殊要求时以供需双方约定值为标准)

a对辊制砂机落料不均:如有特殊用途,由供需双方协商确定。

b:报告时标注样品试验状态,示例:弯曲强度(干燥)、弯曲强度(水饱和)。

(1)无机压板法水磨石的介

绍采用真空状态下高频振动压制成型,成型后的毛坯板厚度范围19~36mm。板材的厚度有很多种,这是根据其使用目的决定的,最常用的净厚度为30mm、20mm、15mm,定厚和磨抛使坯板的厚度减小4~6mm:34~36mm厚的坯板定厚抛光后净厚度为30mm。24~26mm厚的坯板定厚抛光后净厚度为20mm。19~21mm厚的坯板定厚抛光后净厚度为15mm。

压板法水磨石的成型过程,首先,将各种原材料按配方比例要求的数量输送到强制性行星搅拌机中,进行高速分散,使物料分散均匀,不结团。其次,将搅拌好的物料输送至打散机,进行打散。随后进入布料机开始布料,在宽幅的布料口用齿辊均化机对所下材料进行均化。这样所布的料更均匀,便于密实压制。布料的面积以压制板材的模具密实布满为好,对于机械布料不足的地方,要求人工布料。将布好料的模具,输送至压机内,开始压机的压制工序。压机的外罩下降,形成密闭空间,开始抽真空,抽真空时间大约1min,真空度在0.09MPa以上;待抽真空完成后,压头下降,压头自重18t左右,压头上配有10台振动电机,振动电机外置在压头外部,电机振动频率以高频振动为优,加压时,振动电机启动,压头在振动电机作用下拍揉材料,材料成型,作用在材料上单位作用力为:(压头自重+气压(>0.65MPa)+振动电机作用力)。

压制结束的无机水磨石板材需要封闭进行养护,用来封闭压制水磨石板材的是0.1mm厚的聚乙烯膜,上下两层将板材夹在中间,但封闭膜的放置是在压制板材之前,底层聚乙烯膜是在布料之前,通过热压方式让PE膜贴紧底板然后进入布料工序,在布料完成后,进入压机前,在水磨石混合料上面覆盖好上层聚乙烯膜。通过压机后封闭膜被压紧在板材上。从压机出来的板材就已被封闭,放入一定温度环境进行24小时养护,随后进行常温7天养护,再进行打磨。

压板法成型的水磨石产品特点,产品通过磨抛后亮度可达到80GS左右。单板成型周期:3min~5min。

(2)树脂压板法水磨石的介绍

树脂压板法水磨石是用不饱和聚酯树脂作为粘结剂,石英石、大理石或花岗石为骨料,与无机压板法水磨石的区别是,所用胶粘剂不同,由于水泥的性能与不饱和聚酯树脂的性能有很大差异,则所成型的水磨石板材的工艺及性能也有较大的差异。树脂基水磨石拌和料搅拌阻力小,很容易搅拌均匀,拌和料较无机材料松散,拌和料中骨料与骨料之间有树脂润滑,摩擦力小,所以压制板材更密实。树脂的密度小,压制出的板材较无机板材轻,树脂韧性好,所以压制板材抗折强度比无机板材高。但树脂板材防火性没有无机板材好。

树脂压板法水磨石压制设备与无机压板设备,如图13所示,主体基本相同具有加压、振动,抽真空的功能,但振动只要工频或低频就可以了。压制出的板材能够达到很好的性能。

树脂压板法水磨石生产工艺过程同无机压板法水磨石工艺过程基本相同,如图14所示。有几点区别如下:

① 原料状态有所不同,搅拌速度、时间不同

不饱和聚酯树脂要先与固化剂催化剂,颜料预先混合搅拌均匀,再与骨料,粉料进行搅拌混合。搅拌机必须做好内衬,防止搅拌机铁质材料与搅拌物料摩擦变色。

②树脂压板法水磨石板材压制

将搅拌好的物料依次通过混料机、打散机、布料机、均化机摊铺在平板模具内,刮平摊铺材料,对于机械摊铺材料不足的区域,要求人工补料。覆盖保护膜,通过压实机械预压,进入压制设备,按照真空、振动、加压的步骤通过控制盘来控制压制过程。

树脂压板法水磨石所用为平板模具,这种模具是由下部容器构件和上部遮盖构件组成。通过皮带传送模具,模具在不同工位传送,模具在布料之前就要准备充分,具体如下:

a)模具由模底板和模框组装而成,必要时,可配置模芯,底板可用不锈钢,玻璃钢,或硬聚氯乙烯等制作。模框以选用合金铝效果较好。根据需要,模芯可选用硬聚氯乙烯模芯或硅橡胶模芯等。首先安放模具的底部构件,再安装模框或模芯。

b)将混合料摊铺在模具底部构件上,并将混合料抹平压实。

c)放上覆盖构件。、

d)使用真空、振动、加压设备,对摊铺好的树脂水磨石混合料进行压制密实。使之成为板材。

e)将压实的板材传送到硬化装置中。

③树脂压板法水磨石硬化设备

树脂压板法水磨石硬化设备也叫固化炉。它是立体的、可放多层板材、每个板材独立加热的固化装置。压制好的板材经过传送带输送至固化炉前,去掉模框,留下板材上下的保护覆盖层,通过牵引装置,将板材放如固化炉。牵引机将压制好的水磨石板材放置在由两块铝加热板材组成的夹具中间,铝板夹具上布有导热油循环系统。通过热油泵站将装在铝板夹具上的热油循环系统加热,通过热传导作用将水磨石板材加热硬化,并持续加热一定的时间,水磨石板材完全硬化。

树脂压板法水磨石的主要技术性能如下,比重、

2.22,抗压强度等于或大于1000kg/cm,抗折强度等于或大于300kg/cm2,吸水率小于0.1%,耐酸碱,光泽度在70度以上。

此外,还有大拼花压制成型。它是把天然大理石或花岗石按照设计需要切割成四周呈规则或不规则自然形状的薄片,薄石片,然后将大小混合的薄石片密布在模具底面,再铺上水磨石拌和料,经压制成型而成,主要用于特殊需要的建筑部位。

2)压板法成型水磨石的生产工艺及设备构成

无机压板线由原料系统、搅拌及混料系统、布料压制回模系统、一次养护系统、二次养护系统、磨抛系统等组成。每个系统由单个或多个设备共同完成工艺生产功能。

(1)原料系统

①粉料系统包含4个80吨粉料仓,用于存储预混好的水泥及水泥助剂、石英石粉、高岭土、碳酸钙粉等,根据不同的配方需求,选定的粉料经过精准称量后用气力输送到搅拌机。②骨料包含2个40吨和8个10吨颗粒料仓,2个40吨颗粒料仓用于存放细颗粒骨料,用于满足做细颗粒板材的产能需求;8个10吨颗粒料仓,可存储各种不同粒径骨料,满足不同的工艺需求。颗粒骨料经过称量配比后经过皮带机传输骨料的方式到搅拌机

③液体系统配置2个3m3的乳液储存罐,通过泵送系统经过计量后后准确送到搅拌机。

(2)搅拌混料系统

①为水泥及水磨石专门设计的转筒式搅拌机,相对于普通立轴带桨叶的搅拌机,高速桨叶有更好的分散性,可以保证水充分包裹润湿水泥,消除水泥水化不彻底,导致抗折强度降低。适用水泥及水磨石的搅拌设备也是完全可用于树脂水磨石的搅拌。

②通过应用成熟的四筒打散机,进一步对料进行打散,完全消除球团,提高无机板的强度。打散机可自动清理并自动清渣,保证生产连续性。

(3)布料压制回模系统

①布料系统采用专用于水泥基的高效布料机,配合用模具使用;模具内腔的聚乙烯膜采用空技术铺贴,能高效稳定实现自动化布料。布料系统还配置矩阵撒粉装置,可按图案撒粉,形成纹理,提升产品附加值。布料工位还可以预留多个工艺位,后续可增加做纹理、花色的设备。

②压机系统包括高频振动压机和真空控制系统,如图15所示。采用振动压机对板坯进行高频压制,使板坯密实度大大提升。采用真空控制技术,保证整个压制过程在真空状态下完成,又不会造成过度抽真空使得水分蒸发,大大提升板材质量。整个压制过程,包括从定位到压制完成出版,可以自动完成。

③压制结束后,用塑封机自动对板坯塑封,避免水分损失,减少养护期间对水分的补

(4)一次养护系统

①板材经过脱模翻面机脱模后,放置在钢化玻璃板上,通过码垛机自动送入养护区,玻璃托板在养护结束后自动循环。

②码垛机可快速将玻璃托盘上的板材送入养护托盘上,同时将养护完成后的板材取出,托盘在养护区内自动循环。、

(5)二次养护系统

一次养完成后的板材通过下扳机放在储板架上,通过摆渡车送到二次养护区域,然后通过二次养码垛机自动送入空位。二次养护采用立式储板架的方式存放板材,可大大节约厂房面积。

②二次养护码垛机可将板材自动送入空位,同时计时,达到养护时间后自动取出。可使板材养护时间同步,不会产生磨抛后的板材的光泽度差异。

③码垛机的速度相比行车更快,贴地行走,安全性更高,且故障率低。

(6)磨抛系统

水磨石磨抛系统是从定厚开始的,定厚机采用可调节压力定厚盘,可根据板材强度调节不同的压力,有效降低由于崩角、掉砂导致的板材质量问题。抛光机后可增加陶瓷纳米抛光机填补微孔、提高抗污性。如图16所示。

图16压板法水磨石成型流程

3.3荒料法水磨石生产工艺1)荒料法水磨石的介绍

荒料法水磨石,是模仿天然石材的荒料,进行水磨石的生产的工艺过程,生产效率很高。其花纹图案可以人为控制,外观可仿大理石、花岗石等,具有质量轻、强度高、耐污染、耐腐蚀、便于施工等优点,按粘结材料不同,岗石可分为树脂型岗石、水泥型岗石。它通过粘结剂,与天然碎石、石粉、颜料等混合配制成混合料,经过真空、高压成型、固化、脱模、烘干、切削、打磨、抛光等工序制成。其性能特点如下:

(1)色彩花纹仿真性能强,其质感和装饰效果完全可以与天然大理石和天然花岗石媲美。(2)强度高、不易碎。板材产品厚度小、重量轻;同时施工很方便。

(3)外观色彩花纹均匀划一,避免天然石材存在的色差的缺陷,特别适用于大面积装饰。

产品按外观色彩可生产多种的花色品种;它的色彩,花纹,骨料大小都超出了压板法的限制,拥有多的选择空间。按厚度主要有12mm、14mm、16mm、18mm、20mm等规格,平面尺寸可由客户任意指定。规格为2.75m×1.85m×1.2m的块料。、

(4)生产的主要构成是以下三个系统

①荒料成型机系统。成型机荒料成型的核心系统,荒料水磨石产品的质量好坏都是由该系统决定的,如果该系统出现了不良,则荒料水磨石的质量将难以改变,它是荒料水磨石花色和机械性能的决定者。所以该系统至关重要。

②平移式金刚石框架锯。该机采用同类产品的传动、液压机构,具有高的稳定性、低功率、高产量等优点,可以切割的毛板最少厚度为1.2厘米,平整度达到0.3mm以下。

③石材连续磨机生产线两条。该生产线采用自动控制系统,具有产量大、加工精度高、表面光洁度高等优点。

2)荒料法水磨石的生产工艺及设备构成

(1)无机荒料法水磨石的生产工艺及设备构成

无机荒料法水磨石的生产是模仿天然石材的荒料进行的水磨石的再造与分切,并最终成为装饰水磨石的过程。无机荒料法水磨石依据水泥基荒料水磨石的配合比设计方法进行配合比设计。将各种岩石骨料颗粒和岩石细粉,白水泥为胶凝材料,并用颜料、矿物添加剂、减水剂和化学外加剂等辅助原料,经过混合器、输料系统、布料系统、震动、压制成型系统和水泥养护工序制作成立方体的荒料,再经过锯切、打磨抛光和倒角等工序加工获得板材。在现有设备条件下,除了采用莫氏硬度4度左右的大理石、白云石和石灰石等易于加工的材料。还用玻璃,陶瓷,贝壳,碎镜片等与天然石材配置作为骨料来制作无机荒料法水磨石。生产效率高,成本低。

各种用于荒料成型的真空成型机,技术及工艺主要来源于意大利百利通公司,经过反复实践和技术的发展,国内荒料成型设备也趋于成熟,也有很多企业用这些设备进行无机荒料法水磨石和树脂荒料法水磨石的生产。其中采用的真空行星式搅拌,振动压制技术及工艺,已经在水磨石荒料行业大量使用。无机荒料法水磨石的生产也必然随着时代的进步,包括理念,相关技术及工艺的变革,也将不更新。

无机荒料法水磨石的生产通常是在荒料型水磨石连续生产线上进行的,因客户对板材规格要求不同,生产的荒料尺寸也有不同规格。现在生产荒料型水磨石生产线规格最多的是意大利百利通公司无机荒料型水磨石生产线,由于生产产品的规格较大,能生产大骨料类产品,又能生产大理石、白云石、石灰石之类的软质细骨料类水磨石。

无机荒料型水磨石连续生产的工艺过程如下:

①原材料配料前的准备阶段

a)水磨石骨料。包括石块、碎石和粗粒大理石粉,一些特殊色彩骨料等,分别用装载机送至为配料系统准备的骨料斗,用称量秤进行配料。如图17所示。

b)水磨石的填料包括大理石细粉和粗粉,通过空气输送系统将其送至立式筒仓中,再由螺旋输送机输送至密闭的称量器进行称重计量,当质量达标后,开启风动闸门,将粉料倒入搅拌机。

c)白水泥储存于立式配料的筒仓中,可通过仓底的螺旋输送器将其送至密闭称量器进行称重计量,当质量达标后,开启风动闸门,将水泥倒入搅拌机。

d)水及水箱的控制,以水泥做胶黏剂制作无机水磨石时,水是必需的,而所用水是用计量水箱控制的。

e)色料(颜料)一般使用小型专用称量装置,依据设计的品种,将适量的色料预先拌匀后倒入搅拌机中。

②无机水磨石荒料制备阶段

是水磨石生产的最主要的工艺阶段,是将原料变成水磨石的关键技术过程。

a)混料搅拌

无机荒料水磨石主要以各种岩石骨料为原料,如果所生产的荒料是有色彩的花纹,则要按一定配比关系加入两种或两种以上的颜料和碎石均匀搅拌制成。其加工流程如下所述:

如果主要有两种色彩,则将两种色彩分别放入两组行星式搅拌机中,预先均匀搅拌,然后将两种颜色的均匀物料散布到转动的圆盘上,转盘分成两层,并以一定的高差卸落到输送带上,进而使两种颜色的物料,得到适当混合。最后经输送带送至真空搅拌机中,稍加混合后抽取真空。

无机荒料水磨石的制作是将各种粉料按一定比例直接输送到真空搅拌机中。预先将水泥及各种细料,液料搅拌成糊状,现场操作人员可根据料态的干湿程度,灵活调节,并可在搅拌前期、中期和后期设定不同的搅拌桨转速;然后依次放入粒度大的石块和碎石,在搅拌过程中抽取真空室中的空气。如图18所示。

b)均匀布料

将混合料注入荒料磨具中,大理石、花岗石、石英石等的骨料,经搅拌后在真空条件下,边搅拌边均匀地落料到荒料成型模具车内,此时的模具车以一定的速度自行往复地在下料口处运动,以使物料均匀地散布在模具车内。

③无机水磨石荒料的成型

当设定的物料卸完后,模具车带着矩形模具从真空搅拌室进入加压振动成型室,这时模具车上方的加压振动装置自动下降到模具车内的物料中,进行加压振动,同时抽真空。如图19所示。这道工序的目的是尽可能地将物料中的空气排挤出去,使无机荒料法水磨石密度提高,并尽量减少空气在料体中的存在,加压振动完成后,装置自动上升,取消真空度,恢复常压。真空室的密封门自动打开,由模具车将模具及其中荒料运出真空室至预定的场地,静置养护。这种成型工艺经过加压振动和真空工序后,如图20所示。还可使无机水磨石中的水泥浆更充分的与骨料结合,从而提高了水磨石的密度。

④无机水磨石荒料的养护

由于荒料养护时间长,且具有不连续性,因此又称为生产的缓冲期。荒料在室温下硬化及养护。得出规格为2.75m×1.85m×1.2m的块料。无机荒料水磨石需要在20℃以上的水中养护七天,自然养护则需15天以上方可锯切。

⑤无机水磨石荒料板材加工

无机水磨石荒料板材加工是将硬化的荒料锯切成板材,然后校平,粗磨,精磨,抛光的过程。该过程与天然石材加工工艺基本相同。所不同之处是该加工过程在粗磨之后需要加一道抹浆工序,以便将锯切后板材上的小孔填平,使版面更为平整,利于抛光和表面美观。

将无机水磨石荒料锯切成板材,从节约资源和经济角度讲,现大多选择冲程较短的垂直式金刚石框架锯,部分生产企业也有使用水平式金刚石框架锯。事实上,垂直式金刚石框架锯锯切荒料可以连续送料,并且金刚石刀头较薄,可充分利用板材。此外,根据所要板材厚度不同,每次锯切前都要对锯切机的锯条进行调整。磨抛加工下文有详述。

⑥无机荒料型水磨石生产线中的关键设备

a)荒料型水磨石生产线的石料破碎及筛分系统,由原材料,破碎机,筛分机,装载机,骨料仓等构成。压制成型系统,由骨料仓,送料机,搅拌机,布料机,真空压机,模具,水泥仓,混合机、成型荒料等构成。

b)荒料成型机的基本结构及工作原理

该设备由平轴混料器及其下部的台车通道,真空压制室和四个密封门组成。平轴混料器由两个水平轴,六个混料杆,上部为密封门,下部为弧形双开门的结构构成。下部的台车通道,底部的铁轨延伸至压制室及其成型机两侧,并在其通道的两侧设置有闸门与封闭门。在其下部的台车通道右侧的顶部连接有抽真空的胶管,以及在其左侧与平轴混料器之间连接有抽真空管,使上下部构成真空通路,真空压制室的外侧设置有垂直提升的密封门,上部装设有四个气动活塞,气动活塞的下端连接着一个内部装设两个液压马达和振动器的压具。压具的左,右,前,后四侧用钢丝细绳分别连接铁件,同四个传感器进行位置感应,在活塞的两侧用胶管与气动阀控制盘及其气压罐相连。并以此实现活塞及压具的动作,压具的液压振动马达分别经胶管与液压装置相连接。

c)荒料型水磨石锯切系统,荒料的锯切有两类,一类是锯切成平板类。另一类是采用其他设备加工成立体异型构件。锯切成平板类主要由框架锯、水磨石荒料、移动荒料的导轨、污水处理系统组成。异型构件采用专用异型加工设备(如绳锯、五轴雕刻机等)。通过上述方式将荒料锯切出来的板状料或异型料,按图纸要求加工成指定尺寸和形状的产品,并对需要上光的部位,采用磨抛机械或水砂纸擦磨的方式进行打磨抛光。无机荒料法水磨石的外观要求和加工要求见表2和表3所示,表4所示。

无机荒料型水磨石生产工艺流程如图21所示。、

图21无机荒料法水磨石生产流程

表2无机荒料法水磨石外观质量要求

项目

优等品

一等品

技术要求

合格品

荒料外观质量

同一批荒料的色调花纹应基本一致。

缺角

每块深度≤35mm,允许个数。

≤1

≤1

≤2

缺棱

每块缺棱长度不超过10mm,宽度

不超过1.2mm,周边每米长允许个数。

≤1

≤1

≤2

裂纹

不允许出现裂纹。

板材外观质量

同一批板材的色调应基本调和,花纹应基本一致,色差不明显

缺角

缺角面积不超过5mm×2mm(小于2mm不计),每块板允许个数。

0

≤1

≤2

缺棱

缺棱长度不超过10mm,宽度不超过1.2mm(长度≤5mm,宽度

≤1mm不计),周边每米长允许个数。

裂纹

长度不超过两端顺延至板边总

长度的1/10(长度小于20mm不计),每块允许条数不包括骨料中石粒(块)自身带来的裂纹和仿天然石裂纹;底面裂纹不能影响板材力学性能,干挂板材不

允许有裂纹存在)。

自然斑印

产品生产产生的符合自然感官的

微小斑印,面积≤15mm×30mm

(面积小于10mm×10mm不计),每块允许个数。

0

≤2

≤3

泛碱

板材正面不允许有。

变形翘曲

允许有不明显的变形、翘曲,但不能影响使用性能。

(2)树脂荒料法水磨石的生产工艺及设备构成

树脂荒料法水磨石的生产与无机荒料法水磨石的生基本一致,区别是所用胶粘材料不同。这样导致所用设备虽然大体相同,但工艺参数不同,生产出来的荒料性能,密实度,色彩等都不相同。树脂荒料法水磨石采用不饱和聚酯树脂及其固化剂催化剂,并用颜料、偶联剂等预先混合,再与各种岩石骨料颗粒和骨料细粉搅拌均匀,经过输料系统、布料系统、震动、压制成型系统和固化工序制作成立方体的荒料,同无机荒料法水磨石一样也要经过锯切,打磨抛光,等工序加工获得板材。

表3无机荒料法水磨石加工质量要求

项目

优等品

一等品

技术要求

合格品

光泽度(光泽单位)GS

镜面板材不低于75,光面板材不低于

45且小于75,亚光板材不低于20且小于45。

荒料尺寸偏差(mm)

0~10

10~20

20~35

板材尺寸偏差(mm)

边长

0~1.0

0~1.0

0~1.5

厚度

12mm

±1.0

±1.5

±2.0

≤12mm

±0.5

±1.0

+1.0~1.5

生产工艺过程

树脂荒料法水磨石的生产设备要求的工艺参数没有无机荒料法水磨石的要求高。大部分的生产设备为国产设备。生产工艺过程与无机荒料法水磨石基本相同,这里不再赘述。

树脂荒料法水磨石生产工艺过程中与无机荒料法水磨石生产工艺的区别:

①原材料配料的准备阶段

a)两种荒料法水磨石骨料,粉料准备环节一样。计量,进料方式相同。

b)不饱和聚酯树脂,装入容积20~30m3的玻璃钢制成的树脂罐内,使用时用树脂泵依质量分将其抽出,注入搅拌机中。树脂颜色透明(铁钴加氏比色≤1)20℃时密度1.11~1.14g/cm3,酸值29~36mgKOH/g,固体含量63%~68%,23℃时黏度90s~140s,25℃贮存期不超过半年,80℃贮存24h保持清澈、透明、不胶凝,耐温范围180℃~230℃。

c)固化剂,促进剂,其他微量添加剂,事先将其装入容积为50~1000升的不锈钢容器中,使用前用定量泵,严格按比例注入搅拌机后,实际上,整个水磨石的固化时间就已经开始了。所以要严格按时间要求控制输入。

过氧化甲乙酮:外观无色透明,活性氧含量9%~13%,25℃活性保质期6个月。

促进剂:外观紫红色粘稠液体,钴含量5%~9%(环烷酸钴)。

d)色料(颜料)一般使用小型专用称量装置,依据设计的品种,将适量的色料预先拌匀,后倒入搅拌机中。

②树脂荒料法水磨石荒料制备阶段

该过程是水磨石生产的最主要的工艺阶段,是将原料变成水磨石的关键技术过程。

a)混料搅拌该过程与无机方料的搅拌相近,不再赘述。如图22所示。

树脂荒料法水磨石的制作是将各种粉料按一定比例直接输送到真空搅拌机中。预先将不饱和聚酯树脂及固化剂催化剂颜料搅拌成糊状,加入搅拌机中,然后依次放入粒度大的石块和碎石,在真空下搅拌物料。

b)用混合料注入荒料磨具中,与上述方法相同。

c)水磨石荒料的成型。与上述方法相同。

③荒料的养护

树脂荒料法水磨石的养护不需要水分,只要保持足够的温度和时间即可完全固化。在室温下树脂水磨石荒料需养护七天。

④树脂荒料水磨石板材加工阶段,树脂荒料型水磨石生产线中的关键设备及原理,与上述无机荒料相近,不再赘述。

3.4挤出法水磨石生产工艺

1)挤出法水磨石的介绍

挤出成型法水磨石是通过螺杆旋转推进物料沿螺纹方向挤压形成产品的一种工艺方法。挤出法成型水磨石采用超高性能水泥基水磨石的设计原理。将各种岩石颗粒和岩石细粉作为主要骨料,白水泥为胶凝材料,并用颜料、矿物添加剂、减水剂和化学外加剂等辅助原料,经过搅拌混合、锥形捏合机、真空挤出、同步切坯、高温养护系统成型的水磨石板材,它是一种历久更新的工艺,工艺是传统的,但在新材料,新技术的推动下,产生新的使用价值。挤出成型虽然有很多优点,但更新技术仍不够成熟,处于发展的初级阶段。然而挤出成型水磨石的生产也必然随着时代的进步而一同发展。通过增大挤出成型螺杆的直径及螺杆的数量,目前已可实现1.6m宽板材的挤出,挤出长度理论上无限长,但通常为了降低水泥制品收缩带来的负面影响,产品长度不宜过长,通常不超过3m为宜。产品厚度最薄可实现10mm以内的挤出,最原则可达到100mm。真空挤出机可实现水泥基大颗粒板材或异型产品的高效生产,骨料粒径在10mm以内的产品以内均可高效挤出。

挤出成型的工艺制备水磨石,采用螺旋式真空挤出机挤出水泥及水磨石板材或部件,其优点是挤出速度快,板材密实度高,可实现连续式挤出,因此效率也非常高。

采用螺旋真空挤出成型工艺制造的水泥及水磨石有以下优势:

(1)性能好

采用真空挤出成型,材料经筛板过筛后,经抽真空工艺,再经螺旋压力挤出,材料密实度好,内部无宏观孔隙,因此板材的力学性能优秀,抗弯强度可达20MPa以上,属于高性能水泥及水磨石。

(2)效率高

螺旋式挤出工艺的特点就是可以实现连续挤出,板材宽度800mm~1600mm均可实现,挤出速度可达2~3m/min,双班日产能可达3000平方米以上,挤出生产效率非常高。

(3)异型成型

使用挤出成型工艺可轻松实现多种尺寸规格板材的挤出,更改挤出口模具可制造不同宽度及厚度规格异型材料,亦可生产异型板材或部件,如中空板,L型板,圆弧形或圆柱形水磨石,非常灵活高效。

(4)共挤成型

挤出成型可在两台挤出机的协同作用下实现双层材料共挤成型,可实现饰面层加结构层或功能层的形式,生产出具有特殊功能或性能的复合板材。可实现产品的多功能化。如图23所示。

图23共挤成型示意图

2)挤出法水磨石的生产工艺及设备构成

其装备最大差别在于前端的成型部分,该部分生产线设备主要包含:高速混料机、捏合机、挤出机及同步切坯机。该部分的设备与其他成型方法不同。而后端工序中的设备则基本相同,包含的产线装备有:养护窑、定厚磨抛机、修边机等等。

(1)挤出成型水磨石连续生产的工艺过程

原料入仓储存→原料称重配比→原料混合机→挤出成型→自动切坯机→养护工序→精加工工序→包装出厂。、

①原料入仓储存,将各种原料储存在不同的料仓内待用;

②原料称重配比,将各种原料按配方要求进行称重配比;

③原料混合机,将按配比混合的原材料送入混料机进行混合搅拌,再进入捏合机进行捏合混料;

④挤出成型,将捏合混料后的原料,送至真空挤出机进行坯体的挤出成型;

⑤自动切坯机,将挤出后的坯体,按照产品的尺寸要求进行自动切割;

⑥将坯体放入热养护室进行养护,至达到产品强度要求;

⑦精加工工序,将干燥后的坯体进行磨边抛光等精加工至达到出厂要求;

⑧包装出厂,将经过精加工后的产品进行打包带出场。

未完待续

原创作者:汝宗林、史学礼。

原创首发:2021年9期《石材》杂志,经作者授权在石材范儿转载。

汝宗林:高级工程师、宿州典跃新型建筑材料有限公司技术总监

凡本网注明“来源:砂石装备网”的所有作品,版权均属于砂石装备网,转载请注明。

凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。

如有新闻稿件和图片作品的内容、版权以及其它问题的,请联系我们。

-

bauma CHINA 2026招展进行时:全球30个国家和地区展商抢先布局

当前,全球供应链深度重构,中国工程机械行业正站在机遇与挑战并存的关键节点。 全球来看,地缘政治与贸易摩擦为出海之路增添变数。与此同时,国内政策托底与设备更新周

2025-10-21 10:16:25

-

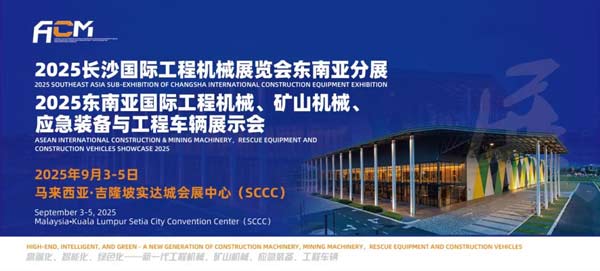

2025长沙国际工程机械展览会东南亚分展重磅将启!

2025长沙国际工程机械展览会东南亚分展 2025 SOUTHEAST ASIA SUB-EXHIBITION OF CHANGSHA INTERNATIONAL CONSTRUCTION EQUIPMENT EXHIBITION 2025年9月3-5日(三天) 地点:马来西亚·吉隆坡实达城会展中心(SCCC...

2025-07-03 16:25:30

-

全球1806家产业链企业共绘智造新纪元--第四届长沙国际工程机械展览会圆满落幕

核心摘要:2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会 2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会以"高端化、智能化、...

2025-05-19 11:21:21

-

第四届长沙国际工程机械展览会盛大开幕——全球工程机械精英齐聚长沙 共绘行业发展新蓝图!

2025年5月15日上午9时40分,第四届长沙国际工程机械展览会在长沙国际会展中心隆重开幕。本届展会规模达30万平方米,全球1806家参展企业齐聚一堂,集中展示工程机械领域的最新技术与产品。1000余名全球行业领袖、院士专家、企业代表及国际采购商共同参会,见证这一国际工程机械领域的年度盛事。...

2025-05-16 08:31:29

-

日立建机、卡特彼勒携“大块头”抵长沙 世界巨头赴盛会

日立建机参展的首台设备——ZX900LCH-6A矿山液压挖掘机。抵达长沙国际会展中心的卡特彼勒挖掘机。红网时刻新闻5月8日讯(记者 彭超)第四届长沙国际工程机械展将于5月15日开幕。还有一周的时间,国内外品牌相继进驻场馆布展。5月8日,日本日立建机、美国卡特彼勒两家全球工程机械50强企业的参展设备进驻长沙国际会展中心,...

2025-05-10 11:48:38

-

10089平米超大展位,三一旗下72件套设备将亮相长沙国际工程机械展

4月30日,湖南省政府新闻办举办新闻发布会,宣布第四届长沙国际工程机械展览会将于5月15日至18日启幕。当天,装载三一集团蓝色电动装载机的运输车辆驶入长沙国际会展中心,这也是第二家正式布展企业。据悉,三一集团将携旗下18个事业部和子公司、72件套设备(含58台主机)震撼登场,以10089平米的超大展位,全面展现三一的高...

2025-05-06 20:27:36

-

五大亮点抢先看!全球“机甲盛宴” 链动产业未来 第四届长沙国际工程机械展览会新闻发布会在长沙举行

2025年4月30日,湖南省新闻办公室召开新闻发布会,宣布第四届长沙国际工程机械展览会定于5月15日至18日在长沙国际会展中心、长沙国际会议中心举办。长沙市人民政府副市长康镇麟出席发布会并介绍展会筹备情况:本届展览会以高端化、智能化、绿色化新一代工程机械、应急装备、矿山装备、农业机械为主题,预计吸引全球1650家参展企...

2025-05-06 20:27:07

-

“绿巨人”率先进场 世界“机甲盛会”长沙倒计时!

5月,世界的目光将聚焦长沙。第四届长沙国际工程机械展将于5月15日至18日在长沙国际会展中心、长沙国际会议中心举行。4月29日,随着“全球工程机械制造商50强”中联重科的首批百吨设备进场,展会进入布展时间。上午9时30分,装载着中联重科工程机械零部件的平板车缓缓驶入长沙国际会展中心,荧光绿的漆面在阳光下格外显眼。这些设...

2025-04-30 09:19:07

-

乘势而上 智启新章——2025CICEE会刊第二期183家企业上刊发布

当全球工程机械产业的聚光灯再次投向湘江之畔,2025CICEE《高端化、智能化、绿色化——新一代工程机械、应急装备、矿山装备、农业机械》电子会刊第二期正式发布。继首期会刊创下超192万次阅读的行业纪录后,本期会刊汇聚183家全球领军企业,以尖端技术产品和创新解决方案,续写“工程机械之都”的传奇篇章。01硬核生态:解码产...

2025-04-30 09:15:38

-

2025CICEE高端人物专访丨携三大新品亮相,借展会东风谋篇布局全球市场——专访湖南海格力士智能科技有限公司总经理李四中

5月15日,2025长沙国际工程机械展览会(2025 CICEE)即将在长沙国际会展中心盛大开幕,届时,来自全球60多个国家和地区的超1600家参展商,将在30万平方米的展区内陈列超2万件展品,涵盖工程机械全领域前沿技术和产品。目前,众多展商已蓄势待发,期待在这个推动全球工程机械行业交流与合作的超级平台上一展风采。...

2025-04-17 08:31:38

企业推荐

-

成都市新力破碎机设备制造有限责任公司

主营:破碎机

-

广东创力智能机械设备有限公司

主营:破碎机

-

河南中誉鼎力智能装备有限公司

主营:破碎机

-

河南黎明重工科技股份有限公司

主营:破碎机

-

浙矿重工股份有限公司

主营:破碎机

-

郑州市正升重工科技有限公司

主营:破碎机、制砂楼

-

成都大宏立机器股份有限公司

主营:破碎机

-

沈阳顺达重矿机械制造有限公司

主营:破碎机

-

上海盾牌矿筛有限公司

主营:筛网、筛机配件

-

钟祥新宇机电制造股份有限公司

主营:振动电机

-

上海美矿机械股份有限公司

主营:破碎机

-

重庆弗雷西节能技术开发有限公司

主营:制砂机、筛分设备