洗混砂机_碗型树脂砂混砂机

一、汽车制造企业

汽车制造企业存在的尘毒危害主要有矽尘、铝尘、其他粉尘、电焊烟尘、锰及其化合物、苯、甲苯、二甲苯、甲醛、苯酚、氨、一氧化碳、金属烟等。

(一)汽车生产企业。

汽车生产企业尘毒危害主要来源于焊接、涂装、总装、发动机铸造工序。各重点工序尘毒危害治理主要工程技术措施要求如下:

1.焊接。

(1)优先使用自动化程度高的自动焊接设备。

(2)使用不含或少含锰、铅等有毒物质的焊料。

(3)焊接车间或焊接量大、焊机集中的工作地点洗混砂机,应实施全面机械通风。

(4)对半自动焊和自动焊洗混砂机,应集中布置并设置局部送排风装置。

(5)二氧化碳保护焊应集中布置在独立的焊房内洗混砂机,出入口宜设软帘遮挡,室内采用全面通风方式并保持负压。

(6)人工焊接作业点应设置局部排风设施,排风罩对准焊烟产生的位置,并对焊烟进行净化处理。

(7)打磨和焊接同室存在时,应采取上送下排的通风方式,

室内保持负压。

2.涂装。

(1)前处理及电泳。

①前处理线及电泳生产线车间地面、墙面应进行防腐处理,设置排水地沟,易放散粉尘和毒物的加料点、卸料点应设置密闭罩或外部排风罩。

②前处理线和电泳生产线设备应密闭、自动运行。

③各类酸、碱等前处理和电泳所需的化学物料应使用自动控制流量设备进行添加。

④输送各类物料的管道应严格密闭,杜绝跑、冒、滴、漏。

⑤使用和储存酸、碱等物料的场所应设置洗眼淋浴器。

(2)喷PVC胶及检查。

①喷胶房、检查间、补漆间分开设置,喷胶房和补漆间设置上送风、下回风的全面通风设施洗混砂机;宜采取机器人自动喷胶设备。

②打磨应采用湿式或半干式作业洗混砂机;半干式打磨时,应设置排风罩。

(3)喷涂和调漆。

①应遵循无毒物质代替有毒物质,低毒物质代替高毒物质的原则,使用无毒或低毒涂料。

②应选择自动化程度高的自动调漆设备和喷漆生产线。

③喷漆、油漆储存和调配应在专用的房间中,喷漆、调漆作业区应与休息区分开布置。

④输送涂料、溶剂、稀释剂等各类物料的管道应严格密闭。

⑤无气喷涂的喷枪应配置自锁安全装置,喷涂间歇时应能将喷枪自锁。

⑥喷漆间、调漆间应采取上送风、下回风的通风方式。

⑦人工调漆作业点应设置局部排风罩;喷漆间墙壁表面易清洗、不应吸收或粘附漆雾。

(4)烘干工序。

①应选用自动化运行、密闭性好的烘干系统。

②烘干炉应设置排风系统,将废气处理达标后高空排放。

3.总装。

(1)整车装配。

①车间设通排风系统,保持车间内通风良好。

②液体介质宜自动化加注并在加注点设置局部排风设施,其中,燃油加注工位局部排风设施应为防爆型。

③挡风玻璃涂胶采用自动涂胶机,设置局部排风设施,在挡风玻璃人工清洗工位处设局部排风设施。

(2)整车检测。

①检测、调试工艺设备设置尾气收集装置并排出室外。

②检测区域设送排风系统,气流组织采用上送下排形式,如采用屋顶式送风机,地沟排风。

③四轮定位仪、车底检查地沟,以及转鼓试验台工位应设置排风系统,同时,车底检查地沟还应设置送风系统。

4.铸造。

(1)熔炼。

①熔炼炉上部应设置排气罩及通风排气系统,炉内排烟方

式的通风除尘系统应设置冷却装置。

②熔炼控制室应密闭隔离,设置通风空调系统。

③熔炼炉操作区宜采取局部送风。

④铝液转运天车、单轨车应设置空调通风装置;转水包处应设置抽风罩。

(2)砂处理系统——原料储存及砂输送。

①原料或旧砂应分类堆放。

②砂堆放应用防水油布或塑料布遮盖,设置隔离装置防止粉尘在仓库扩散。

③原料储存及砂输送应采用密闭化、管道化、机械化和自动化措施,不应采用人工装卸或抓斗。

④原料或旧砂的给料、磁选、输送等设备应设密闭罩或外部排风罩。

⑤带式输送机及头尾应设置排气除尘装置,开口端设置软帘挡尘,输送带两侧设置防护板,易放散粉尘的卸料点及物料转运点应设置密闭罩或外部排风罩,并减少物料的落差高度。

(3)砂处理系统——配砂、混砂、烘砂、造型。

①混料、加料和卸料应采用密闭系统。

②混砂机应设置密封围罩。

③控制室应密闭隔离。

④出砂口应设置机械排风除尘装置。

⑤烘砂烘干炉应密闭并设置局部通风系统。

(4)砂处理系统——砂再生。

①破碎机和振动筛应进行整体密闭。

②破碎机进料口与加料装置尽可能采用软管连接,排气罩应接近并覆盖出料口。

③振动筛进料口和出料口应设置局部通风排气设施,进料斗设置通风设施。

④冷却提升机和旧砂再生应采用袋式除尘器。

(5)制芯、施涂料和烘芯。

①采用冷芯盒制芯时应将气体发生器密闭,并设置尾气收集和净化装置。

②射芯机、冷盒制芯、热盒制芯机等应设置排风罩。

③砂芯修磨应设置通风除尘系统。

④施涂料后的存放处应设置局部通风。烘干炉应密闭、隔热,出入口应设置局部送风。

(6)浇注。

①浇注段应设置局部排风罩,屋顶应设置顶排风器或排风天窗。

②浇注车应密闭,采取隔热措施,并安装空调和送风装置。强冷设施应密闭,设置上送下抽的排风设施。

③操作岗位应设置岗位送风。

(7)落砂。

①落砂区应单独设置。固定落砂区应设置除砂间或防尘帘屏,并设排风罩;就地开箱落砂时,设喷水雾降尘;落砂地沟内设置通风除尘装置。

②落砂机应密闭,工作时不应敞开观察门。

(8)热处理及清理。

①热处理炉、抛丸机、浸渗系统等设备应密闭,并设置排风除尘装置。

②喷砂作业应密闭,采用手套式喷砂箱,设置除尘设施。

③砂轮切割机、抛光机、磨样机应设置局部通风除尘设施。

④砂轮打磨时应采用湿式作业,采用适宜的密闭罩,并设置局部通风除尘装置。

(9)通风系统。

风量和风速应满足要求,排风罩在不妨碍操作前提下应尽量靠近尘、毒源。通风系统的设置应便于管理,符合节能和安全生产的要求,不同性质、湿度、温度的含尘、毒气体,不宜合用一个通风系统。通风系统应定期维护、检修和调整,管道应定期清理、检查和维护,避免积尘与破损。

(二)汽车维修保养企业。

汽车维修保养企业尘毒危害主要来源于机修、钣金、喷漆工序。各重点工序尘毒危害治理主要工程技术措施要求如下:

1.机修。

整车测试区应设置局部排风装置,如尾气收集装置,经吸气罩收集处理后排放。

2.钣金。

(1)使用不含或少含锰、铅等有毒物质的焊条。

(2)焊接量大、焊机集中的作业场所,应实施全面机械通风。

(3)焊接作业点应设置局部排风装置,排风罩对准焊烟产生的位置,并对焊烟进行净化处理。

(4)打磨应采取湿式作业,减少粉尘的产生;干式打磨时,应设置局部通风除尘装置。

3.喷漆。

(1)应遵循无毒物质代替有毒物质,低毒物质代替高毒物质的原则,使用无毒或低毒涂料。

(2)调漆、喷漆、烤漆等易产生毒物的工序应设有单独的隔间,将有毒作业与无毒作业进行隔离。

(3)调漆、喷漆和烤漆间应采用上送风、下排风的通风防毒设施,室内保持负压。

凡本网注明“来源:砂石装备网”的所有作品,版权均属于砂石装备网,转载请注明。

凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点及对其真实性负责。

如有新闻稿件和图片作品的内容、版权以及其它问题的,请联系我们。

-

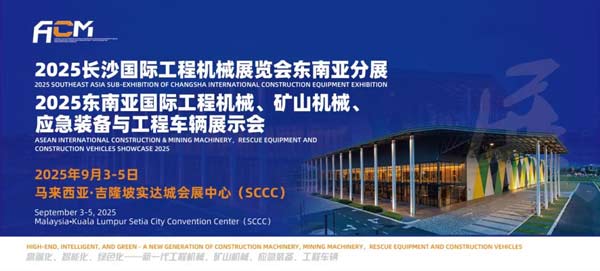

2025长沙国际工程机械展览会东南亚分展重磅将启!

2025长沙国际工程机械展览会东南亚分展 2025 SOUTHEAST ASIA SUB-EXHIBITION OF CHANGSHA INTERNATIONAL CONSTRUCTION EQUIPMENT EXHIBITION 2025年9月3-5日(三天) 地点:马来西亚·吉隆坡实达城会展中心(SCCC...

2025-07-03 16:25:30

-

全球1806家产业链企业共绘智造新纪元--第四届长沙国际工程机械展览会圆满落幕

核心摘要:2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会 2025年5月18日,为期四天的第四届长沙国际工程机械展览会(以下简称“2025CICEE”)在长沙国际会展中心正式落下帷幕。本届展会以"高端化、智能化、...

2025-05-19 11:21:21

-

第四届长沙国际工程机械展览会盛大开幕——全球工程机械精英齐聚长沙 共绘行业发展新蓝图!

2025年5月15日上午9时40分,第四届长沙国际工程机械展览会在长沙国际会展中心隆重开幕。本届展会规模达30万平方米,全球1806家参展企业齐聚一堂,集中展示工程机械领域的最新技术与产品。1000余名全球行业领袖、院士专家、企业代表及国际采购商共同参会,见证这一国际工程机械领域的年度盛事。...

2025-05-16 08:31:29

-

日立建机、卡特彼勒携“大块头”抵长沙 世界巨头赴盛会

日立建机参展的首台设备——ZX900LCH-6A矿山液压挖掘机。抵达长沙国际会展中心的卡特彼勒挖掘机。红网时刻新闻5月8日讯(记者 彭超)第四届长沙国际工程机械展将于5月15日开幕。还有一周的时间,国内外品牌相继进驻场馆布展。5月8日,日本日立建机、美国卡特彼勒两家全球工程机械50强企业的参展设备进驻长沙国际会展中心,...

2025-05-10 11:48:38

-

10089平米超大展位,三一旗下72件套设备将亮相长沙国际工程机械展

4月30日,湖南省政府新闻办举办新闻发布会,宣布第四届长沙国际工程机械展览会将于5月15日至18日启幕。当天,装载三一集团蓝色电动装载机的运输车辆驶入长沙国际会展中心,这也是第二家正式布展企业。据悉,三一集团将携旗下18个事业部和子公司、72件套设备(含58台主机)震撼登场,以10089平米的超大展位,全面展现三一的高...

2025-05-06 20:27:36

-

五大亮点抢先看!全球“机甲盛宴” 链动产业未来 第四届长沙国际工程机械展览会新闻发布会在长沙举行

2025年4月30日,湖南省新闻办公室召开新闻发布会,宣布第四届长沙国际工程机械展览会定于5月15日至18日在长沙国际会展中心、长沙国际会议中心举办。长沙市人民政府副市长康镇麟出席发布会并介绍展会筹备情况:本届展览会以高端化、智能化、绿色化新一代工程机械、应急装备、矿山装备、农业机械为主题,预计吸引全球1650家参展企...

2025-05-06 20:27:07

-

“绿巨人”率先进场 世界“机甲盛会”长沙倒计时!

5月,世界的目光将聚焦长沙。第四届长沙国际工程机械展将于5月15日至18日在长沙国际会展中心、长沙国际会议中心举行。4月29日,随着“全球工程机械制造商50强”中联重科的首批百吨设备进场,展会进入布展时间。上午9时30分,装载着中联重科工程机械零部件的平板车缓缓驶入长沙国际会展中心,荧光绿的漆面在阳光下格外显眼。这些设...

2025-04-30 09:19:07

-

乘势而上 智启新章——2025CICEE会刊第二期183家企业上刊发布

当全球工程机械产业的聚光灯再次投向湘江之畔,2025CICEE《高端化、智能化、绿色化——新一代工程机械、应急装备、矿山装备、农业机械》电子会刊第二期正式发布。继首期会刊创下超192万次阅读的行业纪录后,本期会刊汇聚183家全球领军企业,以尖端技术产品和创新解决方案,续写“工程机械之都”的传奇篇章。01硬核生态:解码产...

2025-04-30 09:15:38

-

2025CICEE高端人物专访丨携三大新品亮相,借展会东风谋篇布局全球市场——专访湖南海格力士智能科技有限公司总经理李四中

5月15日,2025长沙国际工程机械展览会(2025 CICEE)即将在长沙国际会展中心盛大开幕,届时,来自全球60多个国家和地区的超1600家参展商,将在30万平方米的展区内陈列超2万件展品,涵盖工程机械全领域前沿技术和产品。目前,众多展商已蓄势待发,期待在这个推动全球工程机械行业交流与合作的超级平台上一展风采。...

2025-04-17 08:31:38

-

2025CICEE高端人物专访丨以创新技术为翼,驱动产业变革浪潮:专访合肥长源液压股份有限公司副董事长、总经理 唐祥先

在璀璨初夏的五月天,2025长沙国际工程机械展览会将于5月15日至18日在长沙国际会展中心华丽启幕。作为一颗迅速崛起的璀璨新星于世界工程机械展会之林,长沙展在规模之宏大、观众之众多、世界50强企业参展数量之多及影响力之广上,已可与全球三大工程机械展并驾齐驱,共绘辉煌。展会前夕,我们有幸专访了合肥长源液压股份有限公司的...

2025-04-17 08:30:36

企业推荐

-

成都市新力破碎机设备制造有限责任公司

主营:破碎机

-

广东创力智能机械设备有限公司

主营:破碎机

-

河南中誉鼎力智能装备有限公司

主营:破碎机

-

河南黎明重工科技股份有限公司

主营:破碎机

-

浙矿重工股份有限公司

主营:破碎机

-

郑州市正升重工科技有限公司

主营:破碎机、制砂楼

-

成都大宏立机器股份有限公司

主营:破碎机

-

沈阳顺达重矿机械制造有限公司

主营:破碎机

-

上海盾牌矿筛有限公司

主营:筛网、筛机配件

-

钟祥新宇机电制造股份有限公司

主营:振动电机

-

上海美矿机械股份有限公司

主营:破碎机

-

重庆弗雷西节能技术开发有限公司

主营:制砂机、筛分设备